柴油发动机发电机组的检测与维修

MTU柴油机结构介绍 3.1机体简介

MTU956 柴油机机身净重20.7吨,共20缸V 形结构,总长约5670mm,机体用球墨铸铁制成,以保证足够的刚度。钢制的轴承盖装在轴承座中,依靠侧壁与机体配合定位。主轴承盖垂直方向用纵向拉紧螺栓,水平方向用横向拉紧螺栓固定在机体的中分面上。曲轴由十三个滑动轴承支承在由机体中分面下轴承座和主轴承盖组成的主轴承孔中,并在曲轴输出端用一个由凸缘衬套和向心推力轴承组成的止推轴承实现轴向定位。两根凸轮轴布置在机体中位置较高的地方,这样可缩短推杆,从而有助于提高配气机构刚度。由特种铸铁离心浇铸成的湿式缸套从机体上方装入,每只缸套上用凸肩密封,下方用密封环密封。排气管是带绝热层的分段焊接结构,布置在V型夹角内。发动机回水管,五个双级增压器(A侧两个B侧三个)和进气总管都布置在V型夹角内,进气处有六个进气过滤器对气体进行过滤。

主轴瓦和连杆大端采用目前世界上先进的钢背铝基沟纹轴瓦。即把用以保持良好磨损性能的软质成分和用以保证高疲劳强度与耐磨能力的硬质成份在轴瓦表面上予以适当的隔开,轴瓦表面上形成沟槽(软质成份)和纹带(硬质成份),这种轴瓦比常用的铜铝合金或铅锡合金瓦的寿命要延长5倍以上。连杆形式采用并列连杆结构,使曲轴受力均匀。活塞组件采用组合式活塞,为保证活塞的冷却,活塞内部铸有冷却油槽,由专门的活塞冷却油喷嘴连续不断地喷入滑油,以带走活塞顶大部分热量,降低活塞热负荷。

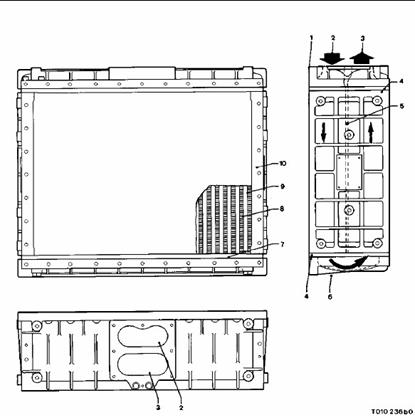

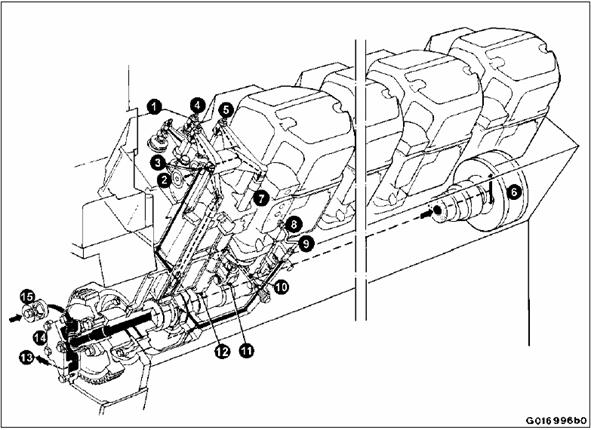

3.2 曲轴箱

1 曲轴箱 12 连接螺母

2 密封圈 13 曲轴轴承

3 密封圈 14 活塞冷却油喷嘴

4 汽缸套 15 活塞冷却油主油道

5 观察孔门 16 运动件润滑油道

6 凸轮轴检查盖板 17 凸轮轴承

7 防爆孔门 18 从齿轮箱来的活塞冷却油

8 从冷却水导管

9 十字交叉螺栓 a 缸头润滑油

10 去主润滑油泵 b 缸头冷却水

11 连接螺栓

曲轴箱是柴油机的基础,由固定在机身内部的传动齿轮机构、辅助安全装置、缸头、机身等组成,为了保证机身的稳定,曲轴箱被布置在曲轴中心线以下。左右两侧汽缸中心线成60度布置。曲轴箱与废气涡轮增压器的进气管线相连,以转移从活塞环中窜入曲轴箱内的气体。轴承盖被横向和纵向的螺栓紧固在曲轴横断面处,曲轴安装在轴承上,每侧两根钢制管道是机体内的主冷却15和润滑16油通道,而用以冷却活塞的喷嘴被螺钉固定在润滑油管道15的底部。为了检查运动部件的状态,在机身的两侧设计了观察孔门5,其中AB两侧各设置两个防爆孔门7,以防止曲轴箱超压。凸轮轴安置在曲轴箱的17位置,齿轮系安装在柴油机自由端,在机身最底部的是承油盘,它为柴油机的运行提供其所需的润滑油。

3.3主要零部件介绍 3.3.1防爆孔门(代码:165/166/167/168VH)

1、阀盖 2、弹簧 3、阀瓣 4、O形圈 5、防火丝网 6、孔门端盖

开启压力:0.20+0.03/-0.01bar 流通面积:71cm2

描述:该安全阀由阀盖、阀瓣、防火丝网等组成,与观察孔门安装在一起构成防爆孔门,其开启压力由弹簧的预紧力控制。防火丝网旋在防爆孔门的内部,用以防止火星喷出。如果发生曲轴箱超压,曲轴箱内压力达到阀门的开启压力时,防爆孔门打开,待曲轴箱内压力恢复正常后,在弹簧回复力作用下,该阀自动关闭。

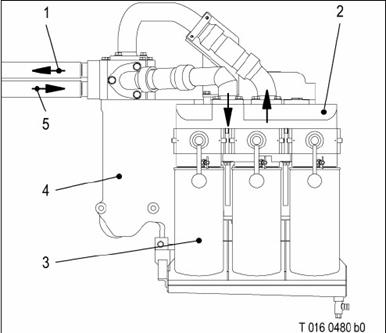

3.3.2 曲轴箱呼吸器:

1、压缩空气室 2、进气流道 3、进气气室

4、曲轴箱呼吸气室 5、回油孔 6、虹吸管

a.进气 b.曲轴箱混合油气

描述:曲轴箱呼吸器与压气机的进气相连,在曲轴箱内形成微负压,压气机把油气混合气体从曲轴箱的吸入管线b处吸到进气气室和压缩空气气室之间的凝结机构中,混合气中的油粒子会被分离到凝结机构中冷凝,凝结后的油通过回油管道(虹吸管)送回到曲轴箱中。

3.3.3 传动齿轮系:

1、曲轴齿轮 2、大二级传动齿轮 3、小二级传动齿轮

4、凸轮轴惰转齿轮 5、凸轮轴惰转齿轮 6、凸轮轴驱动齿轮

7、凸轮轴驱动齿轮 8、主机冷却水泵驱动齿轮 9、供油泵驱动齿轮

10、调速器驱动齿轮 11、增压空气冷却水泵驱动齿轮

12、润滑油泵惰转齿轮 13、润滑油泵驱动齿轮

17、大调速器惰转齿轮

描述:曲轴将柴油机活塞的往复直线运动转换成回转运动后,通过传动齿轮系带动冷却水泵、润滑油泵、输油泵、凸轮轴等转动,以上所有齿轮都安装在曲轴的自由端。

3.4 运动件

|

描述:运动件由曲轴、连杆、活塞组成,将燃料的化学能转化为机械能。活塞的往复直线运动通过连杆传递到曲柄销,进而转化为曲轴的旋转运动,减震器用来消除曲轴的振动,减少曲轴机械负荷。

3.4.1 曲轴

1、齿轮 2、曲轴 3、轴承 4、平衡重

描述:曲轴将活塞的直线往复运动转化为回转运动,它为整体锻造,支撑轴颈为感应淬火后磨光。曲轴靠安装在曲轴箱上的滑动轴承支撑,并在驱动端设置了四点推力轴承以平衡轴向力。质量平衡是通过用螺栓固定在曲轴上的平衡块来实现的,润滑油通过主润滑油道润滑曲轴。在曲轴驱动端布置有连接法兰用以传递功率。曲轴减震器和用以驱动齿轮系的齿圈安装在曲轴的自由端。

|

描述:上死点指示环和定时器一起安装在曲轴非驱动端,用以指示各活塞的位置。该部分对柴油机调速器的正常工作具有重要作用。

3.4.2连杆

描述:柴油机左右两侧的连杆完全相同,切口形式为斜切,经模锻、全表面机加工并水平剖分而成。AB两侧对应两缸的连杆并排布置在曲轴的同一曲柄销上。在同一曲柄销上的两个连杆并列安装,相对运动。可被替换的轴瓦为上下分体结构,由销钉进行定位,轴瓦是靠来自于曲轴内部油路中的压力润滑油进行润滑的。连杆小端的铜轴瓦是靠压力嵌入小端孔作为活塞销轴承的。连杆大端盖靠螺栓固定在连杆上。

3.4.3活塞组件

|

描述:活塞组件由润滑油冷却,它由活塞顶和活塞裙等组成。在铝合金活塞裙上设置了一个圆柱形通口,用以安装活塞销。刮油环镶嵌在活塞顶与活塞裙之间,活塞裙内布置有冷却油道,钢制活塞顶用螺栓固定在活塞裙上,在活塞裙内部设置有螺纹衬套,以加强螺纹连接的安全性。三道气环布置在活塞顶外圈的三道凹槽上,以保证汽缸的密封和散热。浮动的活塞销由止推卡环定位,活塞销由流过活塞中央的冷却油进行润滑。活塞冷却油路如下:

冷却活塞的润滑油通过喷嘴进入活塞裙部的润滑油道冷却活塞,然后从活塞顶中部的回油孔流出,进入连杆小端上部的润滑油腔,对活塞销进行润滑后回流至曲轴箱。

3.4.4 减震器描述:减震器的作用是通过弹簧片的变形来增加阻尼,用以平衡曲轴的扭矩。曲轴的扭矩和振动都是通过弹簧片进行衰减的。减震器的中心星形支架与外部构件通过板簧连接,弹簧片的一部分被紧紧的夹在中间构件内部,还有一部分被插在星形架上沿轴向分布的凹槽内。弹簧片与内部构件间形成了油腔,在柴油机运行期间,减震器内存在润滑油压。润滑油通过曲轴油道进入减震器内,然后回流至曲轴箱承油盘。当有扭矩或振动传递时,弹簧片变形,弹簧片的内外圈间产生相对运动,致使弹簧片与内部构件间的油室空间发生波动,油室内的润滑油受挤压从端盖上的油孔排出,这样内外圈间的相对运动就会被阻滞,扭矩或振动就被衰减消除了。内部构件限制了弹簧片的形变量,因此减震器可以在短时间内消除曲轴扭矩及振动。

|

3.4.5 缸头

3.4.5 缸头

外弹簧 2、内弹簧 3、密封圈 4、喷油器

阀门夹头 6、上弹簧座 7、缸头 8、下弹簧座

进油管 10、密封圈 11、固定螺母 12、回油管

进气阀 14、进气阀导向 15、密封圈 16、排气阀

排气阀导向

a、冷却水入口 b、燃料入口 c、空气入口 d、排气

描述:分体式缸头被螺栓紧固在曲轴箱上,曲轴箱与缸头间由铜垫片进行密封, 油路和冷却水路又由橡胶密封圈进行密封,缸头上表面由缸盖进行密封,每个缸头上有两个进气阀和两个排气阀分布在喷油器的周围,进气阀和排气阀安装在下弹簧座上,喷油器安装在气阀中间的孔内,与缸头油道间用密封环进行密封。每个缸头都有一个减压阀,每一侧活塞组布置一个启动空气分配器。

3.4.6 下弹簧座

|

描述:下弹簧座的作用除了支持弹簧外,主要是旋转气阀,避免气阀受热不均或阀座积碳。该弹簧座由带凹槽的环形座体以及弹簧、钢珠、压盖等组成。在座体内的每个凹槽内布置有一个钢珠,当阀门关时,钢珠被凹槽内的弹簧顶在凹槽最高位置(如11),一个内凹的蝶形垫圈安装在环形座体与压盖之间,由压盖将弹簧的形变传递到蝶形垫圈上。

动作过程:如果气阀打开,弹簧增加的弹力会使蝶形垫圈变平,然后蝶形垫圈将其压力传递给钢珠使其产生向压缩凹槽内弹簧方向的运动(如10),弹簧座的旋转量应为钢珠旋转距离的两倍。与此同时,由于凹槽内弹簧的存在就使气阀弹簧传给蝶形垫圈的形变得到了恢复并转化为滑行运动。摩擦力使压盖跟随蝶形垫圈一起旋转,压盖带动气阀弹簧,弹簧再传递给上弹簧座,从而带动气阀旋转。当气阀关闭时,蝶形垫圈的形变被释放,钢珠被凹槽内的弹簧压回至其初始位置,但不带动蝶形垫圈旋转。

3.4.7 减压阀

1、减压阀 2、缸头

描述:该减压阀处于缸头上右侧,阀门由处于缸头上的孔、阀杆和阀座等组成。当阀门关闭的时候,锥形的阀杆被压在缸头上的孔道内,防止压缩空气从孔道内泄漏。当阀门打开的时候,阀杆被提升至较高的位置,阀门打开,空气从燃烧室内通过减压阀排出。

3.4.8 气阀齿轮

1、排气摇臂 2、摇臂销支撑机构 3、摇臂销

4、气阀间隙调整螺钉 5、进气摇臂 6、凸轮轴端盖

7、喷油泵 8、导向轴 9、挺柱

10、摇臂 11、滚子套筒 12、密封件

13、凸轮轴 14、止推板 15、凸轮轴驱动齿轮

描述:阀动机构包括机体上所有保证进排气阀正确动作的装置。每一侧活塞组有各自的凸轮轴。凸轮轴的自由端由两个螺栓固定在曲轴箱上,它由曲轴直接驱动,推动气阀挺柱、顶杆和摇臂以及喷油泵的摇臂等。为减少凸轮轴的扭矩和振动,在机身的右侧凸轮轴的驱动端安装了减震器。

|

挺杆由凸轮驱动,设计有一套筒结构,用以导向顶柱。 顶柱将挺杆的运动传递给气阀摇臂。在摇臂支架上布置有两个气阀摇臂,长的气阀摇臂是排气侧,短的气阀摇臂是进气侧,摇臂轴定位在缸头上的两个摇臂支架上,由开口销进行定位。在摇臂上的调整螺钉用以调整气阀间隙,润滑油通过齿轮箱上的油口进入凸轮轴,摇臂的润滑油来自于凸轮轴轴承。挺杆由缸头上的润滑油来润滑。

3.4.9 凸轮轴减震器

|

描述:该减震器与曲轴减震器完全相同,这里不再叙述。

3.5 柴油机控制柴油机由电子调速器控制,传动机构将调速器的控制信号传递到喷油泵,速度传感器记录曲轴和高压涡轮增压器的速度,将该信号传递到电子调速器,作为调速依据。

3.5.1电子调速器(电液式)代号:100UC

|

描述:电子调速器控制调速器执行机构并作用在喷油泵的调节齿条上。调速器安装在机体的自由端,由电子执行器和液压助力机构组成。控制杆位置监测器安装在调速器的顶部,用以记录控制杆的位置以及为柴油机控制系统提供有价值的数据。调速器结构及功能复杂,在后面会有更详细的介绍。

3.5.2 传动装置(此部分由于杆状零件太多,用词不太确切)

1、调速器 2、联轴器 3、传动杆 4、连接机构 5、喷油泵 6、泵体 7、柱塞 8、驱动器 9、驱动器衬套 10、安全控制杆

11、铰接式连接 12、油门控制杆 13、油门回复机构 14、中央杠杆

描述:调速器通过调整柱塞副的位置决定着喷油泵的喷油量,连接机构4安装在齿轮箱上,油门控制杆12固定在曲轴箱外侧,位置在凸轮轴的上方,用以传递油门控制杆运动的传动杆3被设计成类似安全控制杆10的结构。如果作用在传动杆3上的偏转力矩超过3.5Nm, 积分弹簧被压缩, 引起安全控制杆10动作,切断调速器传动机构与喷油泵的联系。利用弹簧的反弹力(1.6Nm)将传动杆恢复其初始位置,油门回复装置通过连接机构4作用在机身两侧的调节杆上,从而使喷油量为零。

3.5.3 涡轮增压

1 增压器组A1 5 增压器组 B1

2 增压器组A2

3 增压器组B3 N 低压涡轮增压器

4 增压器组B2 H 高压涡轮增压器

描述:柴油机装备有二级涡轮增压系统,涡轮增压系统由五组增压机组成,每一组增压机又分为第一级增压和第二级增压,涡轮增压机组安装在机身上方的排气管处,其是否投运取决于柴油机的功率。涡轮机安装在冷却水室和排气管上方,该冷却水室用以保证涡轮机轴承的冷却。将涡轮机安装在排气管的正上方是为了降低热损耗,并且可以保证机身外侧的温度达到相应的标准。

3.5.3.1高压级涡轮增压机(代码:300/302/304/306/308CO)

1 涡轮蜗壳 11 密封环支撑

2 涡轮转子 12 推力轴承

3 隔热板 13 轴封环

4 阻热盘 14 轴承衬套

5 轴承座

6 轴承室

7 密封空气逆止阀 a 空气

8 压气机蜗壳 b 排气

9 进气流道 c 润滑油

10 压气机转子 d 冷却水

描述:高压级涡轮增压机由涡轮机和压气机组成,机身总重45kg,最大转速58000rpm,由德国MTU,Friedrichshafen公司生产,型号ZR 170/087 ,该机分为涡轮,轴承室和压气机三大部分。涡轮机由螺栓和垫片固定在与轴承室固定在一起,压气机及其进气室也固定在轴承室上,压气机和轴承室都是靠水冷的。转子由焊接在轴上的涡轮2和用螺栓固定在轴上的压气机叶轮10组成,安装在轴承室内的轴承衬套14上,且在轴承室两侧布置有推力轴承,以消除轴向力对涡轮增压机的影响。柴油机润滑油系统的压力油在润滑轴承套的同时也对轴承室及转轴进行了冷却。转轴上的轴封环13用以阻止轴承室润滑油进入涡轮机和压气机的进排气管,同时也防止两侧的进排气穿过轴承造成进排气窜气。在压气机叶轮后面布置有一个密封空气逆止阀,开启压力为0.1bar,其作用是将压气机内具有一定压力的空气引出,用以加强密封环的密封效果。隔热板3和阻热盘4的作用是防止涡轮机侧轴承过热。

运行:部分气缸排气首先进入高压级涡轮增压机的涡轮机侧,再通过低压级涡轮增压机,利用排气热能推动涡轮机转子从而带动压气机转子转动,吸入新鲜空气并对进气进行压缩,进气先被低压级涡轮增压机的压气机压缩并进入低压中冷器进行冷却后,再进入高压级涡轮增压机进行二级压缩。

3.5.3.2 低压级涡轮增压机(代码:301/303/305//307//309CO)

1 涡轮蜗壳 11 密封环支撑

2 涡轮转子 12 推力轴承

3 隔热板 13 轴封环

4 阻热盘 14 轴承衬套

5 轴承座

6 轴承室

7 密封空气逆止阀 a 空气

8 压气机蜗壳 b 排气

9 进气流道 c 润滑油

描述:从上图可以看出,低压级涡轮增压机与高压级涡轮增压机结构基本相同,两者运行方式也完全一样,因此这里不再叙述。唯有型号上有部分区别,该机型号为ZR 210/001,机身重90kg,最大转速35000rpm。

第二章 柴油机主要系统应急柴油发电机组是核电站厂内独立的应急电源。当厂用工作电源和厂外备用电源同时失去时,柴油发电机组可以为应急厂用设备(按带载程序自动地接上各个负荷,所带设备有21台泵、3台制冷机组,具体是JPP2台泵、RCV3台泵、EAS2台泵、RIS2台泵、SEC4台泵、ASG2台泵、RRA2台泵、RRI4台泵、一回路稳压器加热装置、3台制冷机组、核岛、常规岛主要照明)提供电能及应急照明,在正常或事故工况下使反应堆安全停堆,以确保电站的核安全以及人员、环境的安全,并防止主要设备损坏。该机组不用来提供厂用尖峰负荷或其它非应急用电。MTU柴油机主要系统主要分为:燃油系统、润滑油系统、冷却水系统、进排气系统、启动空气系统、仪表及控制系统。下面对各系统及主要设备进行简要介绍:

1 高压中冷器 7 低压级废气涡轮增压器

2 紧急切断空气阀 8 低压中冷器

3 增压空气预热器 9 支撑室 Carrier housing

4 进气联箱 10 涡轮机进气弯管

5 排气歧管 11 补偿管

6高压级废气涡轮增压器

1.1进气系统

描述:安装在机体上的低压级涡轮增压机从进气过滤器处吸气,进气被压缩后流入下游的低压中冷器进行冷却后进入高压级涡轮增压器,进气从高压级涡轮增压机出来后,进入高压中冷器,增压空气预热器和紧急切断空气阀安装在空气未进入进气联箱前的位置。废气的热能被回收用以驱动压气机,用来控制涡轮增压机开启顺序的进气流量控制阀安装在低压涡轮增压器压气机的进气口处,当柴油机未启动时,所有的进气流量控制阀都是关闭的,在柴油机启动后进气流量控制阀会通过废气涡轮增压机启动顺序控制系统根据柴油机的运行状态进行启闭。中冷器冷却进气的目的是使进入气缸的空气量增加,供给更多燃料燃烧所需的空气,这样就能在气缸容积不变的情况下,增加柴油机输出功率。增压空气预热器是在柴油机启动、空载或特殊工况下对进气进行加热,在这些工况下该热量可以改善柴油机的运转状态。预热器由压力开关控制,当增压空气压力达到限值时,预热器关闭,在增压空气压力下降时,预热器自动投入运行。紧急切断气源阀安装在预热器与进气联箱相接处,用来紧急切断气源停车。进气联箱布置在机体的左右两侧,与各缸头用弯管相连。

1.1.2排气系统

描述:柴油机的排气是通过弯管流入恒压排气室恒压流道,恒压排气室内的排气通过排气流量控制阀引入高压涡轮机做功,从高压涡轮机中流出的废气以最短的路线被引入低压涡轮机继续做功,最后废气汇入排气总管经排气消音器排入大气,恒压排气室和其冷却管线一起安装在柴油机V形夹角内。高低压级废气涡轮增压机在排气室内呈90°排列,这样排列的目的是将发热元件集中排列便于冷却,缩短排气进入涡轮机的路线。The hot components are shielded from the liquid-cooled carrier housing of the exhaust turbocharger and form a gastight capsule construction.用以控制涡轮开启顺序的排气流量控制阀安装在高压涡轮机前,在缸头与恒压排气室之间接触面处的波纹管及垫片,是为了抵消两密封面的形位公差,保证密封效果。

1.1.3空气过滤器(代码:300/302/303/304/305/306FI)

|

技术参数:

制造商: Mann & Hummel

流动阻力:滤网未污染时为 6 mbar

空气流量:每个滤芯100 m3/min

描述:该空气过滤器为干式过滤器,用以过滤柴油机的进气,三个过滤器垂直安装在支架上。

运行:空气从过滤器外侧进入内侧,通过进气管线进入废气涡轮增压机的压气机入口,这样空气中悬浮的微粒就被留在了滤芯上。

1.1.4高压级中冷器(代码:305/306RF)

|

技术参数:

制造商:Behr, Stuttgart

型号: KS 889

版本: 耐海水

运行参数:交叉流动模式

厂家测试压力水侧: 热态下为水压9.0 bar

大修水侧试验压力: 压缩空气侧压力0.5 bar

描述:中冷器主要由冷却器芯、两个冷却水箱和两侧盖板组成,冷却器芯又由两部分组成包括散热管和散热片,散热管安装在管板上,金属散热片被压装在散热管外侧,侧盖板用以密封压缩空气,而水箱则用来密封冷却器芯内的冷却水,冷却水箱内部设置了一个隔板将冷却水的进水与出水分开,水箱、侧盖板以及冷却元件用螺栓连接在一起并用密封带进行密封。柴油机的低温水从上图所示的冷却水入口进入中冷器,首先经过中冷器下部的散热管,然后通过下游的冷却水箱向上进入上部的散热管线,最后从上游的冷却水箱返回。

运行:增压空气沿垂直于散热管线方向流过冷却器芯,靠与散热管及散热片的对流换热完成冷却过程。

1.1.5低压级中冷器(代码: 300/301/302/303/304RF)

|

技术参数:

制造商: Behr, Stuttgart

型号: KS 889

版本: 耐海水

运行参数:交叉流动模式

厂家测试压力水侧:热态下为水压9.0 bar

大修水侧试验压力:压缩空气压力0.5 bar

描述:从技术参数的介绍中我们可以看出,该中冷器除大小与高压中冷器不同外,其他部分基本完全相同这里不再叙述。

1.1.6紧急切断气源阀(代码:300/301VA)

1 过渡段 11 转轴

2 电磁阀 12 润滑油注入孔

3 制动连杆 13 进气联箱

4 传动杠杆 14 密封圈

5 连杆 15 阀座

6 限位开关 16 转轴锁紧装置

7 阀瓣 17 推力销

8 键 18 弹性元件

9 轴承 19 防护帽

10 密封圈

技术参数:

制造商:MTU, Friedrichshafen

描述:紧急切断气源阀用以在柴油机失控时防止引擎过热。安装在柴油机两侧的增压空气预热器的连接管线过渡段部位,阀瓣安装在由轴承衬套支撑的转轴上,限位开关和电磁铁位于阀体外侧,加油嘴用以润滑阀瓣轴承。

运行:当电磁部分接到控制系统的关闭信号时,电磁铁通电,传动连杆4解开连杆5处阀门限位锁,空气阀由重力自动关闭,从而截止进入气缸的空气。这种停机方式要比切断燃料迅速,如果柴油机是通过切断空气停机,那么必须分析产生该停机信号的原因,在柴油机再次启动时,要先将该阀门开启,否则柴油机是无法启动的。限位开关6用以监控紧急切断气源阀的位置。

手动控制:紧急切断气源阀也可以通过手动控制传动连杆4进行紧急关闭,在动作左侧(或右侧)传动连杆关闭紧急切断气源阀的同时,阀位信号传递给限位开关,限位开关又激活右侧(或左侧)的电磁铁,将右侧(或左侧)的阀门关闭,并将信号传递给柴油机调速器处的电磁阀。

1.1.7疏水管线

技术参数:

制造商: MTU, Friedrichshafen

描述:疏水管线和截止阀安装在高压级增压气体管线以及低压级中冷器固定支架上。引擎运行时,截止阀被来自涡轮启闭顺序控制系统的压缩空气保持关闭状态,当引擎停运时,截止阀打开,将压缩空气冷却时凝结下来的水排放出去。如果发现有大量水从该管线排出,那就说明对应的中冷器存在泄漏。

1.1.8 二级增压

1 高压级涡轮增压机 3 蓄能器

2 进气流量控制阀 4 排气流量控制阀

1 进气流量控制阀 6 去柴油机冷却水预热器的二位三通阀

2 蓄能器 7 阀块

3 排气流量控制阀 8 二位五通电磁阀

4 凝结水排放管线阀门

5 增压空气进气管线

技术参数:

制造商: MTU, Friedrichshafen

阀门类型: 气动

运行: 气动—机械

动作气压: min. 4.5 bar

max. 7.0 bar

描述:涡轮启闭顺序控制系统主要控制涡轮机的进排气流量控制阀,进排气流量控制阀根据引擎的功率水平来开启与其数量匹配的涡轮机数量,这样可以使涡轮增压机在最佳功率状态运行,使增压空气的压力更大并可以在部分功率运行时减少油耗。每一个涡轮增压机组装备有一组进排气控制阀,用以控制相应涡轮增压机的运行和停止,进排气控制阀被蓄能器控制,蓄能器被一阀组控制,根据引擎运行状态,涡轮启闭顺序控制系统控制在阀组内的二位五通电磁阀,使压缩空气进入蓄能器,从而打开进排气流量控制阀,与此同时,疏水管线阀门被压缩空气驱动关闭。当电磁阀失电,进排气流量控制阀关闭,涡轮增压机停运。

1.1.9排气消音器(代码:300ZI)

|

技术参数:

制造商: Grünzweig & Hartmann, Friedrichshafen

型号: MF4530 MA06-106-1

声衰减: 35 dB(A)

重量: 约 3670 kg

描述:火花和烟灰在涡流装置内被分离,排烟管内部的叶片将刮掉排气流过离心涡流装置时留在其内壁上的燃烧残余颗粒,在离心涡流装置周围布置有收集器,在不受排气气流影响的条件下将残余颗粒收集起来,消音器的连接是以节流原理设计的,排气通过横截面积不变的钢制孔板进入消音器,耐热矿棉作为消音材料吸收排气声波的能量,其原理是在气流经过矿棉时产生摩擦,将排气的声能转化为热能,从而降低噪音水平。

1.1.10增压空气预热器(代码:200/201EX)

1 冷却水入口 6 水箱

2 冷却水出口 7 换热器座

3 水箱 8 换热管

4 垫片 9 换热片

5 隔板 10 侧盖板

技术参数:

制造商: Behr, Stuttgart

运行: 跨逆流模式

允许超压值:水侧:6.0bar

空侧:4.5bar

维修后的实验压力:在冷却水正常情况下为0.5bar

描述:散热器核心部分由两个主要部件组成,散热管线和散热片。散热管安装在管板上,由钢金属片组成的散热片压制在散热管上,侧盖板密封热交换器内的空气,水箱则用来密封冷却水,隔板是铸造在水箱上的,用以将冷却水分为进出两部分,水箱、侧盖板和冷却部件被螺栓连接成一个整体,其各个密封面由平垫片密封。柴油机冷却水由冷却剂入口进入上游水箱后,首先进入低位的半个热交换器,然后经下游水箱进入上部冷却水管,最后离开热交换器。

运行:增压空气从散热片中间流过热交换器,吸收冷却水的热量

1.1.11供油设备

1 缸头 7 高压油管

2 喷油器 8 管套

3 燃料供油管线 9 回油管

4 喷油泵 10 润滑油注入管线

5 推力垫 11 进油管

6 连接法兰 12 燃料泄漏收集管线

描述:引擎的每个气缸都有其各自的喷油泵,安装在缸头的右侧,曲轴箱的上表面处。凸轮轴上的喷油控制凸轮通过挺杆和曲柄连杆机构控制喷油泵,挺杆与喷油泵上的球形凹槽相配合,柴油机润滑油通过润滑油注入管线10进入到喷油泵体内,润滑喷油泵的曲柄连杆机构、球形凹槽和喷油泵体等,润滑油首先润滑曲柄连杆机构的轴承基座,然后通过曲柄连杆机构内部的油孔和挺杆流向较低的部位。高压油管和缸头内的燃料供油管设计成套管结构,将喷油泵和喷油器连接起来,喷油器安装在缸头上,泄漏的燃油通过铸造在缸头上的油孔流入燃料泄漏收集管线。

1.1.12 喷油泵

|

1 |

泵顶法兰 |

10 |

压缩弹簧 |

19 |

齿轮 |

|

2 |

出油阀 |

11 |

中间法兰 |

20 |

阀座 |

|

3 |

密封圈 |

12 |

控制盘 |

21 |

泄压阀 |

|

4 |

销 |

13 |

中间环 |

22 |

过滤器 |

|

5 |

泵体 |

14 |

止动环 |

a |

燃料入口 |

|

6 |

挡板 |

15 |

挺杆 |

b |

燃油回流 |

|

7 |

柱塞套 |

16 |

球形凹槽 |

c |

燃油泄漏 |

|

8 |

柱塞 |

17 |

垫片 |

d |

润滑油入口 |

|

9 |

弹簧座 |

18 |

承压盘 |

e |

去喷油器 |

技术参数:

制造商: Bosch, Hallein

型号: PF1/0Y/240

描述:该喷油泵为机载柱塞泵,它根据柴油机的运行状态,在准确的时间,将适量清洁有一定压力的燃油通过喷油器雾化后送入汽缸进行燃烧,喷油泵的柱塞由凸轮轴上的喷油控制凸轮进行控制,调速器则通过转动油门杆带动喷油泵柱塞有效行程控制机构的曲柄连杆来转动柱塞,进而控制柱塞的有效行程。泵体的上部布置有燃油吸入腔和为泵芯支撑用的垂直孔道,泵体的下部由压缩弹簧孔道、弹簧座、承压盘和带着控制盘和球形凹槽的挺杆组成。布置有减压阀、出油阀以及压力油道的泵顶法兰1安装在泵体的顶端,中间法兰11安装在泵体的最底端,用以导向喷油泵的挺杆。挺杆由柴油机润滑油系统润滑。泵芯由柱塞和柱塞套组成,柱塞和柱塞套是精密偶件,失效时必须同时更换,燃油的进回油孔、燃油泄漏回收孔以及润滑油孔都布置在柱塞套上,柱塞的末端呈凸缘状,用以和控制盘12的内孔配合。润滑油连接管线上布置有过滤装置,柱塞部分的润滑油来自于阀动机构的滑油系统。

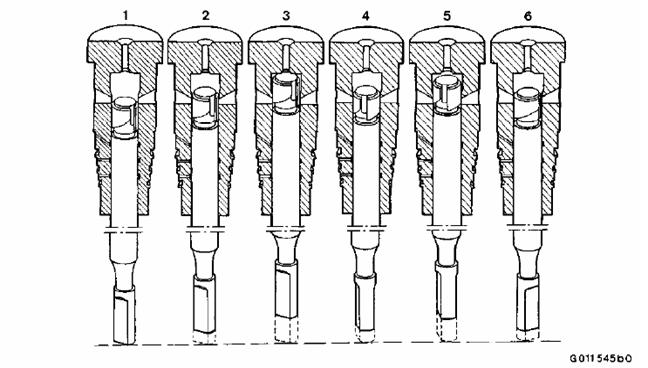

喷油泵的运行:

最大供油量时柱塞的位置:1、2、3

部分供油量时柱塞的位置:4、5

供油量为0时柱塞的位置: 6

喷油泵的柱塞位置是由凸轮轴通过曲柄连杆机构和挺杆不断运动来控制的,挺杆套筒上的弹性元件保证挺杆、曲柄连杆机构和凸轮轴的持续连接状态,喷油泵按螺旋控制法则运行,柱塞上部边缘是直的,用以决定供油开始的时间,柱塞下部边缘是螺旋状的,用以决定供油结束的时间,为防止在柱塞的端面处存在受力不均,柱塞的上下边缘的位置为相对称的,以平衡轴向力。当柱塞的位置如图1时,柱塞上部的空间充满着燃油,且此时进回油口相连,柱塞未给燃油压力,供油未开始;当柱塞继续上行,柱塞的上边缘将进回油孔关闭(如图2、4),供油阶段开始,柱塞压缩燃油,使燃油压力高于出油阀的开启压力,此时燃油从出油阀流出进入喷油器,直至柱塞上行至其下边缘高于回油孔时(如图3、5),油压通过回油口释放,出油阀关闭,供油结束;当柱塞转动到如图6的位置时,柱塞的上部油腔与回油口总是相连,因此无论柱塞如何运动,都不会给喷油器供油。泵的燃油入口处挡板(如喷油泵零件6)的作用是防止燃油长期冲击柱塞套,造成柱塞套的腐蚀。Baffle screws are installed in the pump housing in the area of the pump element transverse bores to prevent erosion at the housing.

1.1.13燃油泵的出油阀和减压阀

|

描述:被柱塞泵加压后的高压燃油顶起出油阀阀瓣进入通往喷油器的高压油管,减压阀保持关闭。在供油过程结束时,出油阀关闭,减压阀打开降低高压油管内的压力,其目的是使喷油器的针阀迅速关闭,避免发生滴油现象。

运行:在柱塞的下边缘打开回油口的瞬间,油压迅速降低,高压油管内的高压油以及出油阀的弹簧共同作用,关闭出油阀,这样高压油管中的压力就会继续维持在一定的范围,直至下次供油冲程开始。

1.1.14 喷油器

1 高压进油管 10 弹簧

2 套管螺母 11 喷油器体

3 密封圈 12 弹簧支撑

4 定位销 13 垫片

5 内衬 14 喷油器压块

6 针阀锁紧螺母 15 压紧螺钉

7 密封圈 16 针阀座

8 喷嘴 17 针阀

9 顶针

技术参数:

制造商: Bosch, Stuttgart

喷嘴型号: KBA 137 U5

针阀开启压力: 400 bar +8 bar,

特殊工况压力:380 bar, 维修后最小试验压力

320 bar, 柴油机磨合试验最小开启压力

喷孔型号: DLZ 160 UV 323 5233

喷孔数量:6

喷射夹角:160°

孔径: 0.72 mm

描述:喷油器是被压块压装在缸头上,它将喷油泵输送来的燃油喷入汽缸。喷嘴上均匀分布六个小孔,喷嘴由针阀和针阀座组成,针阀和针阀座是一对精密偶件,不能单独使用,在失效时要一起更换,针阀靠其顶部的锥形面密封,针阀体沿其圆周方向均布六个小喷孔,用以将燃油雾化后喷入汽缸。锁紧螺母6将喷嘴锁紧在垫片上,把垫片压紧在其后侧的平面上。

运行:针阀被顶针9处的弹簧压紧在针阀座上,弹簧弹力的大小决定着针阀的开启压力,燃油从喷油器以及针阀体内部的管线进入针阀,当燃油压力克服了弹簧的弹力时,针阀上行,燃油喷入气缸。喷嘴由从针阀与针阀体之间泄漏的燃油润滑,这部分泄漏的燃油通过顶针上部的泄油孔进入高压油管套管,后沿铸造在缸头上的油道回到泄漏燃油回收管线。

1 双联式燃油过滤器 10 泄压阀

2 缸头 11 燃油泵

3 喷油器

4 喷油泵 a 燃料入口

5 高压油管 b 燃料回油

6 事故泄漏监测管线 c 去泄漏油储存箱

7 泄漏监测单元

8 泄漏油箱 E 排气阀

9 燃油手摇泵 R 逆止阀

描述:燃油泵安装在柴油机的自由端,由曲轴通过齿轮系驱动,它从燃油预过滤器处泵取燃油并通过限压阀和燃油过滤器将燃油送入高压油泵中,高压油泵在调速器和凸轮轴的驱动下通过高压油管和喷油器将适量燃油喷入气缸,安装在高压油泵上的回油管将多余的燃油经回油热交换器冷却后送回日用油箱,在回油管线中设有定压0.5bar的逆止阀R,用以维持喷油泵高效运行所需压力。喷油泵和喷油器的泄漏油通过泄漏回收管线收集。喷油器以及管线内部的漏油都经高压油管套管回流至泄漏油储存箱,每个储油箱上都布置有探测器和溢流管,探测器用以探测泄漏量,而溢流管则是在储油箱满时将燃油溢流至主泄漏油收集管线。在柴油机停运时,可用手摇泵将燃油充满燃油管路,手摇泵与燃油泵共用一个进出油管。燃油管线排气阀安装在柴油机驱动端进油管处,左右两侧各有一个,用以将燃油系统内的气体排出。

2.1供油系统

1 手摇泵 13 滚子轴承

2 逆止阀 14 齿轮

3 手摇泵输送方向 15 凸轮轴驱动惰转齿轮

4 中间法兰

5 燃油泵 A 手摇泵

6 溢流燃油 B 限压阀

7 溢流阀 C 燃油泵

8 燃油泵输送方向 D 燃油泵驱动

9 限压阀

10 输出轴 a 燃料出口

11 深沟球轴承 b 燃料入口

12 中间轴

描述:燃油泵组件、限压阀、手摇泵和燃油泵驱动机构组成柴油机的输油设备,其中燃油泵、限压阀和手摇泵是一个整体组件,它们通过油道相连,燃油的流动方向由安装在组件内部的溢流阀、回流阀和逆止阀控制,燃油泵由齿轮系通过输出轴10和中间法兰4进行驱动,中间轴12由一个深沟球轴承和滚子轴承支撑,深沟球轴承是定位轴承,滚子轴承为浮动轴承,用以吸收轴向窜动,各轴承由卡环定位,输出轴10插在中间轴12上,并与燃油泵轴相连,燃油泵的润滑油从压力保持阀经孔道和瀑流润滑轴承。

运行:在柴油机运行时,燃油从进油口经限压阀9流向下游管线进入过滤器,如果燃油压力高于限压阀的开启压力,限压阀开启将大部分燃油送回输油泵入口,从而限定燃油系统内的压力。在柴油机停机用手摇泵送油时,手摇泵从进油口取油将燃油送入限压阀的压力侧,从而进入下游管线。

2.1.2泄漏燃油储存箱(代码:102BA)

|

技术参数:

制造商: MTU, Friedrichshafen

描述:泄漏燃油存储箱的作用是收集泄漏的燃油。泄漏的燃油通过管线流入泄漏燃油储存箱,当箱体内液位达到其限值时,布置在箱体上的液位监测系统将触发电动回油泵将燃油送回日用油箱,液位随之下降,当液位到达低位限值时,该监测系统发出信号关闭回油泵。

2.1.3泄漏燃油储存箱(代号:100/101BA)

|

技术参数:

制造商: MTU, Friedrichshafen

描述:泄漏油储存箱主要收集从高压油管套管内流出的泄漏油,液位传感器用来向柴油机监测系统发出警报。

2.1.4 燃油泵(代号:124PO)

1 油泵出口 8 定位销

2 盖板 9 驱动齿轮

3 油泵入口 10 泵体

4 卡环 11 从动齿轮

5 密封圈 12 监测孔

6 油封 13 密封圈支撑

7 轴承法兰 14 传动轴

技术参数:

制造商: Werdohler Pumpenfabrik

型号: R 35/50 FL-V-SO

流量: 100 L/min

入口压力:0.4 bar

背压:2 bar

转动方向:从驱动端看为顺时针

描述:燃油泵为机带齿轮泵,泵体、轴承法兰和端盖用螺栓连接成一整体并由密封圈密封,轴承法兰7通过两个弹簧销定位在泵体上,该泵的两个齿轮是完全相同的并与转轴构成一个整体,驱动轴的端部做成齿轮状,由轴承和端盖支撑,在轴的驱动端有两道油封,用以密封转轴,该油封由卡环定位,其密封面相对,两道油封间布置有监测孔,用以观察是否有燃油泄漏现象。由此可见,内部的油封用以密封泵内燃油,外部油封用以在内侧油封泄漏的情况下防止燃油泄漏进入曲轴箱。

运行:当柴油机运行时,两齿轮相互啮合,将燃油从泵的进油口输送到出油口。在进油口位置,两齿轮相背旋转,在入口处形成负压,吸入燃油;在出口位置,两齿轮相对旋转,挤压燃油使其压力增, 加,进入下游管线。

2.1.5手摇泵(代码:100PO)

1 泵罩 10 垫圈

2 泵体 11 卡环

3 销 12 出油

4 膜片支撑 13 进油

5 拉力弹簧 14 逆止阀

6 摇杆 15 活塞

7 垫圈 16 垫片

8 定位销 17 隔膜

9 逆止阀

技术参数:

制造商: MTU, Friedrichshafen

流量:每100冲程6—7升

入口压力: 0.8 bar

出口压力: 4.0 bar

描述:手摇泵是一个隔膜泵,当摇动摇杆时,隔膜完成吸入和压缩冲程。在吸入冲程,隔膜被拉出,导致隔膜内侧出现小范围真空,燃油经入口逆止阀进入泵体;在压缩冲程,隔膜被推入,将燃油挤压升压后,通过出口逆止阀送入下游管线。手摇泵使用完毕后,将摇杆压入并用拉力弹簧将其固定。

2.1.6燃油转运泵(代码:102/103PO)

|

技术参数:

制造商: Speck

泵型号: T N U 40 Li La

转速: 1400 rpm

传输率: 根据不同的运行状态,见附表

电机制造商: Combimac

电机型号: 432E24-45

电机转速: 1400 rpm

模式: 3/PE, 380 V, 50 Hz

输出功率: 2.5 kW

保护: IP 54

转向: 从驱动端看向左

泵体重:约 14 kg

描述:燃油转运泵是齿轮泵,由联轴器与电机相连,泵轴由轴承支撑,轴承通过泵内的燃油润滑,驱动轴由轴封密封,泵出口侧装有限压阀,用以防止泵超压。

运行:其原理与燃油泵完全相同,这里不再叙述。

2.1.7燃油预过滤器(代码:100FP)

1 盖子 6 疏水旋塞

2 密封圈 7 连接法兰

3 吊环 8 隔离阀

4 过滤器壳 9 燃油入口

5 滤网 10 燃油出口

技术参数:

制造商: Mann & Hummel, Speyer

型号: 61 604 82 132

滤网精度: 0.063 mm

描述:燃油预过滤器为双联过滤器,安装在燃油泵的入口管路上游,其下部布置有换向隔离阀,用以隔离双联滤网中的一个。燃油从滤网的外侧经内侧流过过滤器,燃油中的杂质被留在了滤网的外侧,过滤下来的杂质被收集在过滤器下部的收集腔内,在柴油机运行时,若要对滤网进行清洁或更换,可以通过搬动换向隔离阀,将某个滤网隔离。

2.1.8燃油过滤器(代号:100/101FF)

1 蝶形螺母 11 旋塞

2 中心螺栓 12 中心管

3 盖帽 13 弹簧

4 密封环 14 弹簧座

5 罩子 15 滤芯

6 手柄 16 外壳

7 控制轴 17 排气管

8 燃油入口 18 溢流阀

9 燃油出口 19 节流孔

10 排油管线

技术参数:

制造商:Knecht, Stuttgart

过滤器型号: FB 775/1

专利号: EK 405 E2

试验压力:9 bar

描述:双联式燃油过滤器安装在柴油机自由端上部,装备有换向隔离阀。燃油从滤芯外侧经内侧流过滤芯,燃油中的杂质被留在了滤网的外侧并收集在过滤器的底部,通过转动三通的控制轴7,可以隔离任意一个过滤器,以便在柴油机运行的情况下,更换或清洗滤网。燃油过滤器的排气管17总是打开的,燃油将从该管经过滤器顶部的节流孔19流入回油管,最后回到日用油箱,节流孔将防止燃油的大量泄漏。

2.1.9限压阀

1 限压阀 7 从手摇泵来

2 旋塞 8 中间衬垫

3 去手摇泵 9 卡环

4 去燃油系统 10 从输油泵来

5 溢流阀 11 阀体

6 逆止阀 12 去输油泵

技术参数:

制造商:MTU, Friedrichshafen

开启压力:溢流阀 2.5 bar +0.5 bar

开启压力:逆止阀 0.5 bar +0.2 bar

描述:限压阀由法兰连接在燃油泵和手摇泵的中间,其内部由逆止阀和溢流阀组成,经过泵增压的燃油通过逆止阀6至限压阀的出口,从而进入各喷油泵。当燃油压力达到溢流阀5的开启压力,燃油压力克服弹簧的弹力将阀门顶开,将燃油引回到燃油泵的入口;当燃油泄压后,弹簧将阀瓣压回阀座,关闭溢流阀。逆止阀的主要作用是防止泵出口处燃油倒流,损坏燃油泵。

2.1.10回油热交换器(代码:100EX)

1 承压板 A 燃油入口

2 管板 B 燃油出口

3 支撑板 C 低温水入口

D 低温水出口

技术参数:

制造商:Alfa Laval

型号: M6-FG

描述:回油热交换器为板式热交换器,其冷却水来自于增压空气冷却水系统(低温水系统)将回油冷却至规定的温度。它主要由承压板、两根导向杆和支撑板组成。管板通过压紧螺栓紧紧的压装在承压板和支撑板之间,以保证其对冷却水的密封效果。管板的核心部分是由带沟槽的平板组成,其数量取决于要求冷却功率的大小。管板的方向按照流体的流向来安排,管板内的冷却水被管板间的侧垫片隔开,在边缘处采用双层密封,双层密封之间的那部分空腔,用以将泄漏的液体沿着侧垫片上的泄露槽排放出来。回油以十字交叉的形式通过管板,将其热量传递给每一层管板内的冷却水,从而将回油冷却下来。

2.1.11冷却水泵(代码:200/201/202PO)

1 增压空气冷却水泵(低温水泵)

2 柴油机主冷却水泵(高温水泵)

柴油机载有两个主冷却水泵和一个增压空气冷却水泵,这些泵安装在柴油机自由端,由曲轴通过齿轮系驱动。

2.1.12主冷却水泵(代码:200/201PO)

1 蜗壳 10 驱动齿轮

2 O形环 11 圆柱滚子轴承

3 叶轮 12 锁紧螺母

4 机械密封 13 锁紧螺母

5 密封环支撑 14 Counterring

6 轴封 15 金属环

7 角接触球轴承 16 O形环

8 轴承室 17 入口法兰

9 泵轴

技术参数:

制造商:MTU, Friedrichshafen

描述:主冷却水泵为离心泵,其叶轮和驱动齿轮预先压制在泵轴上,泵轴靠一角接触球轴承和一圆柱滚子轴承支撑,轴承为浸没润滑,因此其轴承室内的油位由飞溅油保持在一定的高度上,润滑油由轴封6密封,冷却水则由机械密封4密封,在两道密封间布置有查漏孔,如果在该孔处有液体流出则说明机械密封或油封处有泄漏。

2.1.13增压空气冷却水泵(代码:202PO)

1 泵体 10 圆柱滚子齿轮

2 中间法兰 11 轴承室

3 密封圈 12 角接触球轴承

4 Counterring 13 密封圈支撑

5 机械密封 14 叶轮

6 油封 15 叶轮锁紧螺母

7 锁紧螺母

8 驱动齿轮 a 增压空气冷却水入口

9 泵轴 b 增压空气冷却水出口

技术参数:

制造商: MTU, Friedrichshafen

描述:增压空气冷却水泵为离心泵,叶轮和驱动齿轮为预先压制在泵轴上,泵轴靠在轴承室内的一个双列角接触球轴承和一个圆柱滚子轴承支撑,该泵(除大小型号外)与主冷却水泵结构和运行方式完全相同,在这里不再叙述。

2.1.14预热水泵(代码:203PO)

技术参数:

制造商: WILO AG, Dortmund

型号: Top-D 50 3~ PN 6/10

电机参数: 3/PE, 380 V, 50 Hz

额定电流: 0.2 A

功率因数: 0.62 cos ph

额定输出: 73 W 到 86 W

转速: 1150 rpm 到 1400 rpm

保护: IP 44

接线盒: IP 55

描述:预热水泵为离心泵,由电机直接驱动。泵和电机被设计成一体的,电机类型为湿式电机,即其转子的所有部分都处于其运送介质包围中,用其介质润滑支撑在轴承上的转轴。

柴油机冷却水系统分为两个独立的循环系统,即主冷却水系统和增压空气冷却水系统。

3.1主冷却水系统

1 涡轮增压机支撑 13 恒压流道

2 增压空气预热器 14 配送腔

3 从增压空气预热器来 15 过滤器

4 去增压空气预热器 16 柴油机主冷却水泵

5 去恒压流道 17 温控阀

6 换向阀 18 去风冷器

7 配送腔 19 从风冷器来

8 来自B侧冷却水主流道 20 去B侧冷却水流道

9 从电加热器来 21 去电加热器

10 缸头

11 A侧主冷却水流道

12 缸套

描述 - 预热:该柴油机的冷却剂为淡水,预热管线布置在柴油机的左侧(从自由端看),在柴油机停机时由电加热器对冷却水进行加热,预热有利于柴油机的瞬时启动,防止燃油凝结、润滑油残留在燃烧室以及冷启动磨损等情况的发生。预润滑泵从温控阀的前端吸取冷却水并将加热后的冷却水从驱动端注入引擎,一部分冷却水流过缸头和缸套,剩余的则通过驱动端配送腔7经控制阀进入增压空气预热器,两路冷却水汇集到恒压流道中经自由端配送腔14回到电加热器。电加热器前后各布置有一个截止阀,用以隔离电加热器。

描述 - 冷却:在引擎运行的时,主冷却水由两台泵驱动,将冷却水送入引擎两侧的主冷却水管线,并经过该管线进入冷却腔室和驱动端的配送腔。冷却缸套及缸头的冷却水从缸套下部进入缸套冷却水腔,然后向上经过铸造在缸头上的冷却水孔道进入缸头,冷却缸头、气阀导向和排气管道,每个缸头的冷却水最终进入到恒压流道。而进入到驱动端配送腔的冷却水中的一部分,经过增压空气预热器后进入恒压管道与缸头冷却水汇合后冷却三个涡轮增压机组支撑,最后经自由端配送腔回到温控阀。温控阀的开度由水温决定,从而将冷却水引入风冷器或直接引回冷却水泵入口,膨胀水箱设置在冷却水系统的最高点,通过排气管线和膨胀水管与冷却水系统相连,膨胀水箱的呼吸阀在冷却水系统达到一定压力时打开,在膨胀水箱的下面,布置有凝结水收集容器,用以收集呼吸阀流出的凝结水,这部分凝结水不再被回收,运行人员可以将该容器内的水清理干净。在冷却水系统的最低点还布置有排水阀。

3.1.1增压空气冷却水

1 增压空气冷却水泵 6 低压级中冷器

2 从增压空气冷却水风冷器来 7 高压级中冷器

3 去柴油机驱动端 8 增压空气预热器

4 油水热交换器 9 从增压空气冷却水泵来

5 去增压空气冷却水风冷器

描述:在引擎运行时,带动增压空气冷却水泵给冷却水循环提供动力,该冷却水由一根主管线直接从水泵出口引入到引擎驱动端进入左右两侧的高压及低压中冷器,回油热交换器安装在主管线的外侧,由主管线内部的冷却水进行冷却,热交换器前后管段各有一个截止阀用以隔离热交换器。冷却水经过中冷器后进入左右两侧的出口集水管后进入油水热交换器冷却润滑油,最后汇集到一根母管内送入风冷器或回到冷却水泵入口。疏水管线安装在低压中冷器以及油水热交换器处,高压中冷器处的排气孔用以将中冷器内部气体排入左右两侧主流道的内部。(中冷器内的气?)膨胀水箱安装在增压空气冷却水系统的最高位置,用膨胀管线和排气管与系统相连,当系统内压力超过某一限值时,呼吸阀开启。疏水阀和充水阀安装在系统内最低点,在膨胀水箱的下部同样布置有一个收集箱,用以收集呼吸阀流出的凝结水,该水同样需要运行人员进行排出。

3.1.2膨胀水箱(代码:200/201BA)

|

技术参数:

容积:约 250 L

重量:空罐时约 100 kg

描述:膨胀水箱的主要作用是补偿由于温度升降所引起的冷却水容积的变化,排出冷却水系统内的气体以及监测冷却水位等。膨胀水箱靠膨胀管线和排气管与冷却水系统相连,由其顶部的呼吸阀密封。视窗主要用以观察冷却水的液位,另外,在水箱顶部的液位检测器同样可以监测出冷却水位。

3.1.3呼吸阀(代码:208/209VC)

1 吸入阀 2 呼出阀

技术参数:

制造商: Längerer & Reich, Stuttgart

呼出开启压力: 0.2 bar +0.05 bar,

吸入开启压力: 0.10 bar,

描述:呼吸阀主要作用是密封冷却水系统,补偿膨胀水箱的压力变化。当冷却水被冷却时,水箱内部出现微负压,在负压达到限值时吸入阀开启,平衡水箱内压力;当冷却水被加热时,水箱内将出现正压力,在压力达到呼出阀开启限值时,呼出阀开启,排出水箱内气体;在极限情况下,冷却水膨胀过多,冷却水将从该阀排出。

3.1.4电加热器组件(代码:202RS)

1 加热器法兰 5 冷却剂入口

2 冷却水出口 6 疏水旋塞

3 预热水箱 7 疏水阀

4 排气旋塞 8 电缆孔

技术参数:

制造商: IBS Industrieanlagen Hilden

输出功率: 30 kW

电源型式: 3/PE, 380 V, 50 Hz

加热极限: 95 °C

容积:约19.5L

描述:电加热器组件用以加热柴油机冷却剂,改善柴油机冷启动条件。加热器法兰安装在预热水箱3上,电加热元件安装在电加热器法兰侧,疏水旋塞和排气旋塞安装在预热水箱壳体上,用以疏水和排气,此外在壳体下部还安装有疏水法兰,冷却水从入口进入,经电加热元件加热后从冷却水出口送出,进入机体。在柴油机运行时,电加热器停运。

3.1.5风冷器(代码:200RS)技术参数:

制造商: GEA, F-62410 Wingles, France

容积:主冷却水系统约 2*366 L

增压空气冷却水系统约 2*514 L

重量:净重约17448 kg

描述:风冷器为风扇式冷却器,它是由几个部分组成的一个整体。冷却器核心部分由管束组成,冷却水经管束进入风冷器,风扇将冷的空气吹入到风冷器叶片中,从而将冷却水温度降低下来。

3.1.6逆止阀(代码:223VC)

1 起吊环 4 阀体

2 阀瓣轴承 5 阀瓣

3 密封环 6 压力平衡孔

技术参数:

制造商:Keystone Armaturen

型号: 85-BRZ

温度范围:-40 °C到+130 °C

描述:该逆止阀由阀体和阀瓣组成,安装在预热管道法兰连接处,阀体由青铜制成,在其顶部有一起吊环,阀瓣坐落在阀体的中心,阀瓣为悬挂式设计,其转轴在阀座上部,在自然状态下阀瓣靠重力坐落在阀座上,阀瓣上布置有圆形凹槽,凹槽内放置有布纳氮材料制成的O形圈,在阀瓣的下部开有压力平衡孔,用以补偿阀瓣两侧压力。

运行:如果管道内无介质流动,阀瓣靠自重落在阀座上;当介质从阀门正方向流入时,介质的压力将阀瓣顶起,介质正常通过阀门;当介质反方向流到阀门处时,阀瓣被介质压紧在阀座上,介质则被截止。

3.1.7温控阀(代码:200/201AJ)

1 端盖 12 螺纹衬套

2 阀体 13 锁紧螺栓

3 传动销

4 弹簧 A 冷机时

5 卡环 B 运行时

6 滑阀

7 温敏元件 a 从柴油机中来

8 后端盖 b 去主冷却水泵

9 螺纹衬套 c 去风冷器

10 导向环 d 从风冷器来

11 密封环

技术参数:

制造商: MTU, Friedrichshafen

开启温度: 75 °C

全开温度: 90 °C

描述:在柴油机运行时,温控阀控制主冷却水的流向以保证柴油机冷却剂迅速达到预定温度并维持在该温度范围,该阀安装在柴油机冷却剂管线的出口与主冷却水泵的连接法兰处,其控制机构包括温敏元件和滑阀,滑阀安装在驱动腔室内,温敏元件安装在滑阀的内部,由端盖上的传动销定位,温敏元件内部装有热膨胀液体,根据温度的变化改变自身的体积,该体积的变化被传递到滑阀上,从而将冷却水引向相应的管线,滑阀在运动后靠弹簧力恢复。在柴油机停机时,温控阀将通向风冷器的管道关闭,把冷却水直接引入主冷却水泵入口;而一旦温度达到温控阀开启压力,温敏元件动作改变滑阀位置使部分冷却水进入风冷器,减少进入主冷却水泵入口通道的阀门开度;当温控阀全开时,主冷却水便全部流向风冷器进行冷却。

3.1.8润滑油泵

1 主润滑油泵 2 阀座润滑油泵

KGS = 自由端 KS = 驱动端

油泵概述:柴油机装备有两个主润滑油泵、一个阀座润滑油泵、一个预润滑泵、一个排油泵和一个润滑油输送泵。主润滑油泵安装在柴油机自由端,由曲轴通过齿轮系驱动。阀座润滑油泵安装在柴油机驱动端,由驱动端右侧凸轮轴通过联轴器驱动。半回转手摇泵(在哪?)是在电动泵失效时,用来给柴油机运送润滑油的。预润滑泵、排油泵以及润滑油输送泵都未安装在柴油机体上。

3.1.9主润滑油泵(代码:150/151PO)

1 轴承盖 9 调整垫片

2 泵齿轮 10 弹簧

3 泵体 11 阀门导向

4 轴承衬套 12 阀门支撑

5 泵轴 13 阀门

6 驱动轴 14 泄压阀

7 锁紧板 15 键

8 螺栓

技术参数:

制造商: MTU, Friedrichshafen

流量:2475rpm 时约 10.25 L

限压阀:开启压力 16 bar

转动方向:顺时针

描述:主润滑油泵为双齿轮式泵,泵体和端盖由轻金属铸造,青铜轴承衬套压装在泵体和轴承盖内,泵体和端盖由螺栓连接,驱动端泵齿轮为热装在轴上,非驱动端泵齿轮则为插装。泵轴驱动齿轮压装在锥形轴肩上,通过油槽润滑轴承。限压阀安装在泵体下部,当油压超过限值时,该阀开启将润滑油引回泵中。

3.1.10泄压阀

|

技术参数:

制造商: MTU, Friedrichshafen

开启压力: 16 ± 1.0 bar

描述:泄压阀又称安全阀,安装在油泵出油孔处,该阀主要由阀瓣、阀座、阀门导向、压缩弹簧和螺母等组成。安装在阀门导向上的阀瓣由压缩弹簧的弹力压合在阀座上,阀头由螺母定位。

运行:压力油从阀体内侧作用在阀瓣上,当压力超过压缩弹簧的整定压力时,阀门打开,将润滑油引回泵入口,直至油压降低后,弹簧再将阀瓣压回到阀座上。

3.1.11阀座润滑油泵(代码:152PO)

1 定位销 8 进油口

2 涡轮 9 泵驱动

3 活塞 10 转速计轴驱动(用词?)

4 泵体 11 A出口

5 定位销 12 弹簧

6 调节螺钉 13 B出口

7 蜗杆

技术参数:

制造商: Joseph Vögele AG, Mannheim

型号: SP/G02/30 A35

流量: 在主机1600rpm时每个出口处1.43cm3/min

供油压力:最大 7 bar

背压:最大 7 bar

运行温度:最高 80 °C

描述:阀座润滑油泵将润滑油喷入助燃空气,用以减少进气阀的穴蚀。该泵由泵体、带转速计轴的蜗杆、有控制孔道的活塞和流量调节装置。涡轮上设计有摆动盘,泵轴由凸轮轴驱动,通过涡轮和蜗杆的配合给活塞同时传递回转运动和提升运动。通过回转,活塞从控制孔吸入润滑油,交替通过出油口A和B;而提升运动则是将滑油泵入增压空气区域。提升运动是靠涡轮完成的,压盖上的销用以保证涡轮的安全,调节螺钉限制活塞的行程,从而控制泵的流量,活塞下部布置有弹簧用以平衡调整螺钉和销子的压力,调整螺钉上布置有凸缘结构,由弹簧销5对其限位。

The oil pump for valve seat lubrication supplies engine oil in drops to the combustion air thus reducing pitting at the

inlet valves.

The pump consists of a housing, worm gear with connection option for a tachometer shaft, plunger with control ports and a delivery rate adjustment device.

The worm gear is attached to the plunger and has a wobble plate design.

The pump is driven from the engine camshaft. The worm gear initiates a rotary and

lifting movement of the plunger.

With the rotary movement, the plunger controls the oil flow via its control ports, alternating through outlet A and B.

The lifting movement of the plunger serves to pump the oil to the charge air manifolds.

The lift movement is caused by the worm gear (wobble plate), which slides with one of its flanks on a pin secured in

the housing cover.

The adjusting screw limits the plunger stroke travel and is used to set the pump delivery rate.

The plunger is placed under spring pressure against the pin and adjusting screw.

The adjusting screw is knurled. A spring-loaded pin engages in the knurling and locates the adjusting screw.

3.1.12预润滑泵和排油泵(代码:153PO和155PO)

|

技术参数:

制造商: Rickmeier GmbH, Balve

泵型号: MZ2-0311-426512/2

转速: 1410 rpm

输油量: 68 L/min

进口压力: 0 bar (-0.4…+0.4 bar)

开启压力: 5.5 bar(泵的什么压力?)

限压: 7.5 bar

电机制造商: Combimac

型号: 433K24-45

转速: 1410 rpm

额定参数: 3/PE, 380 V, 50 Hz

输出功率: 1.5 kW

保护: IP 55

转向: 从引擎驱动端看向左

泵重:约 39.5 kg

描述:预润滑泵和排出泵为相同型号的齿轮泵,通过联轴器由电机驱动。泵轴(包括驱动齿轮和从动齿轮)由泵体和泵盖上的轴承衬套支撑,衬套由循环中的润滑油强制润滑,驱动轴由轴封密封,限压阀的作用是防止泵超压。

运行:该齿轮泵与其他齿轮泵工作原理相同,这里不再叙述。

3.1.13润滑油输送泵(代码:154PO)

|

技术参数:

制造商: Rickmeier GmbH, Balve

泵型号: MZ2-0311-426512/2

转速: 1400 rpm

流量: 3.3L/min

电机制造商: Combimac

电机型号: 432E24-45

转速: 1400 rpm

额定参数: 3/PE, 380 V, 50 Hz

输出功率: 0.25 kW

保护: IP 54

转动方向: 从引擎驱动端看向左

泵重:约 14 kg

描述:除功率、转速、流量等参数与预润滑泵不同外,该泵的工作原理与预润滑泵完全相同,这里不再多加叙述。

柴油机主润滑油系统是一个强制润滑系统,细分为三个子系统:油温控制系统、运动件润滑系统和阀动装置润滑系统。另外,还包括预润滑系统和阀座润滑系统等。

4.1油温控制系统

1 去主润滑油泵 4 去油水热交换器的润滑油

2 从主润滑油泵出来的压力油 5 从油水热交换器出来的润滑油

3 润滑油回路温控阀 6 去滑油过滤器参加循环的润滑油

描述:主润滑油泵从承油盘吸取润滑油,通过齿轮箱内部的主油道将润滑油送往布置在柴油机自由端齿轮箱上的配送腔,润滑油从配送腔中进入温控阀,温控阀根据温度将润滑油引入油水热交换器或直接送入位于配送腔前部的主润滑油过滤器,部分满足条件的润滑油经过活塞冷却油过滤器过滤后经主润滑油过滤器壳体和压力保持阀壳体进入活塞冷却油系统;余下的润滑油经配送腔和齿轮箱进入压力保持阀体,然后进入运动件润滑油系统和阀动机构润滑系统为运动件和阀动机构提供润滑,主润滑油过滤器和油水热交换器上布置有永久排气管线,逆止阀150/151/152/153VH和限流器用以防止润滑油大量流失,避免柴油机停机时空气渗入润滑油路。

4.2运动件润滑油系统

1 涡轮增压机润滑油压测量点 6去主轴承压力油

2 减压阀 7压力保持阀 (阀动装置润滑油系统)

3 去阀座润滑油泵 8 蓄能器

4 去轴瓦 9 阀腔(压力保持阀)

5 运动件油道 10 从润滑油过滤器来

描述:从油温控制系统来的润滑油经压力保持阀腔9进入调速器、燃油泵驱动端和蓄能器150CO用以启动注入并作为控制油经管线进入减压阀178VH。润滑油通过齿轮箱内的油道经压力保持阀腔9进入曲轴箱内的运动件油路。在柴油机驱动端,部分管线从运动件油路中吸取润滑油送往阀座润滑油系统和高压废气涡轮增压机。润滑油从运动件油路中布置的向下的小孔润滑主轴承,并通过曲轴内部的润滑油道润滑曲柄销和曲轴减震器。润滑油在主轴承和轴颈处润滑各轴承。润滑过轴瓦后的润滑油经飞溅润滑活塞套。在减震器中,润滑油润滑并冷却了弹簧片。调速器则由一根插在压力保持阀腔内的油管和其连接法兰供油。泄漏的无压润滑油通过齿轮箱回到承油盘,燃油泵驱动端的润滑油是经压力保持阀腔9通过瀑流提供。送往废气涡轮增压机的润滑油通过驱动端连接腔进入,逆止阀156VH、减压阀155VH和蓄能器151CO安装在该管线内,以确保涡轮增压机机启动阶段的供油,涡轮增压机部分的润滑油通过增压机支撑内部的油道、恒压流道支撑以及柴油机V形角内的插入管线回到承油盘。带节流器的排气管线安装在润滑油进油管的末端,用以持续排出废气涡轮增压机润滑油进油管内的气体。

4.2.1主润滑油过滤器(代码:150/151FF)

1 棘轮手柄 10 过滤器前油压

2 收集腔 11 减压阀

3 排油阀

4 运动件和阀动机构的边缘型润滑油滤芯 a 从活塞冷却系统来的润滑油

5 滤芯 b 去右侧主润滑油过滤器

6 分离器管 c 从右侧主润滑油过滤器来

7 过滤器体 d 活塞冷却油出口

8 过滤器盖 e 运动件和阀动机构润滑油出口

9 过滤器后油压 f 润滑油入口

技术参数:

过滤器制造商: MTU, Friedrichshafen

滤芯制造商: Knecht, Stuttgart

减压阀开启压力:2.5 bar

滤芯型号: AF 33

过滤精度:约0.01 到 0.03 mm

流量:约 5 L/s

边缘式过滤器型号:Z.10

过滤精度: 0.05 mm

流量:约 5 L/s

柴油机润滑油过滤器安装在柴油机自由端上侧,过滤器内装有两个为运动件和阀动装置过滤润滑油的滤芯,在过滤器顶部布置有永久的排气管线。

描述:润滑油从底部进入过滤器,由滤芯5外侧向内侧经分离器管向上进入过滤器盖8,过滤器盖内铸有流道,将润滑油引入分离器,分离器内布置有边缘式滤芯4,润滑油从该滤芯外侧向内侧经滤芯过滤后,从过滤器底部流出。若外侧的滤芯被污物堵塞,减压阀11开启,将润滑油从过滤器盖上的旁路,直接引入边缘式过滤器,但是此情况会大大降低过滤器效率,故应尽快清理或更换滤芯,为了监测过滤器的状态,在柴油机监测系统内布置有测量过滤器前后压力的仪表,在仪表压力异常时应尽快处理。过滤器下部布置有油污收集腔,用以收集油污等杂质。在与减压阀相同高度的位置布置有疏水阀,该阀可以使润滑油经减压阀腔室排泄,其作用是为排出油污收集腔内收集的运动件和阀动装置润滑油过滤器内的污泥等。

4.3阀动装置润滑油系统

1 缸头 9 带过滤器的接头

2 摇臂支撑 10 摇臂轴承插管

3 摇臂轴 11 喷油泵摇臂

4 排气摇臂 12 挺杆套筒

5 进气摇臂 13 去右侧凸轮轴

6 减震器 14 分配腔

7 挺杆 15 压力保持阀

8 喷油泵润滑油入口管

描述:从油温控制系统来的润滑油开启阀腔内的压力保持阀157/158/159VH通过曲轴箱油道进入钻有润滑油孔的凸轮轴,润滑油通过凸轮轴内油路润滑凸轮轴轴承以及凸轮轴减震器,摇臂润滑油从凸轮轴轴承处经曲轴箱内油道、凸轮轴盖板缸头和摇臂支撑等部位供应,这部分润滑油完成对摇臂轴承的润滑后通过摇臂内部的孔道进入摇臂球形凹槽和气阀间隙调整螺钉,进入球形凹槽的润滑油顺挺杆向下润滑挺杆套筒组件(滚柱挺杆)后回到承油盘。喷油泵驱动机构的润滑油来自于各自对应的凸轮轴轴承,经曲轴箱内的油道、凸轮轴盖板和插入管线,最后通过凸轮轴盖板外侧的一条管线注入喷油泵。

4.4活塞冷却油系统

1 从活塞冷却油过滤器来 6 去活塞冷却油道

2 去润滑油过滤器 (从油温控制系统来) 7 去热交换器

3 润滑油温控阀 8 从热交换器来

4 活塞冷却油过滤器 9 活塞冷却油道

5 压力保持阀 10 活塞飞溅油

描述:从油温控制系统出来的润滑油经活塞冷却油过滤器154FF后进入安装在配送腔内的压力保持阀157/158/159VH,当开启压力达到,该压力保持阀打开,润滑油通过曲轴箱内部的活塞冷却主油道进入活塞冷却油喷嘴,该喷嘴将压力润滑油从活塞裙下部的孔道喷入活塞头与活塞裙间的冷却油腔,油腔内的润滑油经连杆小端上的油孔润滑活塞销后回到承油盘。

4.4.1活塞冷却油过滤器:

|

技术参数:

供应商: Mann &. Hummel, Ludwigsburg

过滤精度: 0.009 mm

允许工作压力: 20 bar

描述:活塞冷却油过滤器是悬浮式过滤器,过滤器由螺栓固定在连接件2上并以密封圈密封。如果滤芯的堵塞,安装在润滑油过滤器上的旁通阀将未过滤的润滑油直接引到过滤器下游。从主润滑油过滤器流出的未过滤的润滑油通过连接件上的孔道进入活塞冷却油过滤器,润滑油从滤芯外向内渗入,从而将悬浮在润滑油内的微粒留在滤网上,过滤后的润滑油被引回至主润滑油过滤器,并从主润滑油过滤器处将活塞冷却油注入系统。

4.5阀座润滑油系统1 喷油嘴 2 进入右侧助燃空气油路

3 阀座润滑油泵 4 进油管

5 进入左侧助燃空气油路

描述:阀座润滑油泵安装在柴油机驱动端右侧,由右侧凸轮轴经联轴器驱动,阀座润滑油泵从运动件润滑油系统吸收润滑油,将润滑油经喷嘴喷入助燃空气管线,被喷嘴雾化后的润滑油与助燃空气混合后流过进气阀,从而润滑进气阀座,减少阀座磨损和穴蚀。

4.6预润滑系统1 涡轮增压机润滑油压力测量点 7 去调速器的压力油

2 压力保持阀 (阀动机构润滑系统) 8 阀套

3 蓄能器 9 压力保持阀 (活塞冷却油系统)

4 预润滑泵

5 压力保持阀(切断旋塞) R 逆止阀

6 磁盘过滤器

描述:预润滑泵安装在柴油机自由端左侧,其作用是在柴油机未启动状态下,建立润滑油压力。预润滑泵通过一个逆止阀162VH从主润滑油泵的进油管处吸取润滑油,其中少部分润滑油经过磁盘过滤器6进入调速器;剩余的润滑油经过压力保持阀160VH(如图5)进入主润滑油系统。当该压力保持阀打开时,润滑油经过油水热交换器和主润滑油过滤器对齿轮系统和运动件进行润滑,润滑油从运动件内部的油道进入曲轴、连杆等部件的结合面上,并通过驱动端的连接腔进入逆止阀150/151/152/153VH和蓄能器150CO。节流逆止阀161VH安装在蓄能器上,油压较低时,润滑油可以通过阀瓣中间的节流孔通过该阀,从而使通往涡轮增压机的管线内充满润滑油,该节流逆止阀安装在管线的末端,以保证管线的排气并限制预润滑条件下管线内的压力,使润滑油无法通过安装在增压机支撑上的179/180/181/182/183/184/185/186/187/188VH进入涡轮增压机。润滑油通过压力保持阀室低位油腔进入蓄能器,在柴油机启动瞬间,启动空气激励蓄能器,使蓄能器内的油进入调速器,保证调速器打开至启动油门的位置。一旦柴油机启动,主润滑油泵立即接管机体的润滑,此时,预润滑泵入口逆止阀R的作用是防止油倒流,造成预润滑泵反转。在调速器性能试验时,切断旋塞5用来切断从压力保持阀5进入主润滑油系统的油路,使润滑油直接进入调速器,从而使调速器在没有接到柴油机启动信号的情况下,调整油门至启动位置。

4.6.1磁盘过滤器(代码:152FF)1 过滤器壳体 5 旋塞

2 磁盘片 6 螺母

3 盖子 4 密封圈 7 卡环

技术参数:

制造商: Mann & Hummel, Ludwigsburg

型号: 61 400 72 121

过滤面积:约 270 cm2

滤芯精度:0.06 mm

试验压力:25 bar

描述:磁盘过滤器安装在机体自由端,用以过滤部分预润滑油。润滑油进入过滤器壳体内后,由磁盘片外侧进入内侧,从而将润滑油内的杂质留在磁盘片外,过滤下来的油泥收集在过滤器下部的盖子3内。

4.6.2油水热交换器(代码:150/151EX)1 壳体 10 密封圈支撑

2 排气旋塞 11 蝶形垫片

3 油道 12 密封圈

4 密封圈

5 散热板 a 冷却水入口

6 垫片 b 冷却水旁路

7 安全孔 c 冷却水出口

8 盖子 d 润滑油出口

9 中间法兰 e 润滑油入口

技术参数:

制造商: MTU, Friedrichshafen

厂家试验压力:热水条件下,水侧 9.0 bar

热油状态下,油侧 25 bar

检修试验压力: , 油侧空气打压 0.5 bar

描述:油水热交换器与高温水系统相连,用以冷却柴油机润滑油。三个冷却管板核心元件横排并联安装在壳体内部,在盖子安装上以后,冷却核心元件通过蝶形垫片11固定在壳体上,密封圈12将油和水分离开来,油水过滤器盖子8的内部设计有泄漏收集管,在油或水发生泄漏时可以通过安全孔7排出。从润滑油泵出来的润滑油从底部进入热交换器,经油道进入冷却管板核心,在管板中将热量传递到冷却水。冷却水从进口法兰a处进入,将润滑油的热量带走。部分冷却水直接从旁路通过热交换器,壳体上设有永久的排气管线,用以排出热交换器内气体。

4.6.3压差调节阀(代码:151LP)1 控制油连接 6 阀体

2 安全孔 7 阀杆

3 泄漏油连接 8 过滤器后油道

4 旋塞 9 固定螺栓

5 弹簧 10 过滤器前油道

1 控制油

2 油泄漏管线

3 滑阀

4 阀体

5 弹簧

6 端盖

P1 P1 过滤器前油压

P2 P2 过滤器后油压

技术参数:

制造商: Fa. MTU Friedrichshafen

保护定值: 1.5 bar + 0.5 bar

描述:压差调节阀用以监测过滤器前后压力的变化,向操作人员提示及时更换滤芯。阀道内的A侧承受来自P1侧油的压力,B侧承受来自P2侧油和弹簧压力的合力,当压差增大即P1侧的油压高于P2侧油压与弹簧压力的合力时,阀杆向P2侧移动,控制油路打开,直到P1侧压力低于P2侧压力后,阀杆回复其初始位置。

4.6.4减压阀(代码:155VH)1 阀体 a 去其余的涡轮增压器

2 滑道 b 柴油机润滑油入口

3 弹簧 c 去基本的涡轮增压器

技术参数:

制造商: MTU, Friedrichshafen

供油压力: 8 bar

初始压力: 3.2 bar 到 3.6 bar

描述:该减压阀安装在柴油机润滑油系统中,用以将高进给压力降低到较低的初始压力。润滑油穿过该阀门后从出口a/c流出,如果润滑油供油压力超过弹簧的弹力较多,滑阀将向上移动直至作用在滑阀上的油压与弹簧的弹力达到平衡为止,这样滑阀中部的控制油孔的进油横截面将随着滑阀的上升而减小,从而降低初始压力。

4.6.5减压阀(代码:154VH)1 润滑油出口 7 压缩弹簧

2 阀体 8 泄油孔

3 逆止阀 9 油封

4 针阀 10 润滑油入口

5 密封圈 11 节流孔

6 活塞

技术参数:

制造商: MTU, Friedrichshafen

预设压力: 4.1 bar

描述:该减压阀安装在润滑油系统调速器上,其作用是将高进口油压降低到较低的出口压力。润滑油经过该阀体流到其出口处,在此过程中,部分润滑油通过阀体内的油道和针阀4进入活塞6的承压面,当入口油压大于弹簧预设值与出口油压之和时,弹簧被压缩,活塞向右移动,增加润滑油入口流道面积,使出口处的油压上升;此时,通过针阀4进入活塞承压面的润滑油压上升,弹簧压力和出口油压的合力大于入口油压,活塞向左移动,入口处流道面积恢复,最终达到调整出口油压的目的。活塞的往复振动由油封9衰减,且在活塞往复振动的过程中,逆止阀3和针阀4根据活塞的运动状态完成开闭过程,将油吸入或排出。

4.6.6安全阀(代码:178VH)

|

技术参数:

制造商: MTU, Friedrichshafen

开启压力: 6 bar + 0.2 bar

描述:该安全阀浸润在活塞冷却油中,位置在柴油机齿轮箱的左侧,它由过滤后的运动件润滑油压力控制,作用是控制运动件润滑油系统内的油压。当运动件润滑油系统内压力高时,润滑油作用在滑动衬套上的压力大于弹簧预紧力,衬套向左滑动,将泄放孔道打开,使活塞冷却油通过曲轴箱流回承油盘,从而减小运动件润滑油过滤器的负荷。在泄放孔道打开的瞬间,控制油管内的油压下降,在弹簧力作用下滑动衬套向右将泄放孔道关闭,该阀动作过程完成,由润滑油泵供给的全部润滑油又重新进入各自的系统。

4.6.7压力保持阀体(代码:157/158/159VH)1 螺栓 M16x1.5 12 端盖

2 螺栓 M18x1.5 * 13 齿轮箱

3 螺栓 R 1/2" 14 低位油腔

4 螺栓 M18x1.5 15 去蓄能器的润滑油

5 螺栓 M12x1.5 ** 16 端盖

6 蓄能器 17 从润滑油过滤器来

7 去调速器的润滑油 18 高位油腔

8 去运动件的润滑油 19 去输油泵驱动端的润滑油

9 去阀动机构的润滑油

10 压力保持阀 * Oil to pressure limiting valve at V 956

11 阀体 ** Oil to cylinder bank cutout at V 1163

技术参数:

制造商: MTU, Friedrichshafen

连接件: M12x1.5 / M16x1.5 / M18x1.5 / R1/2"

开启压力: 1.5 bar

描述:布置有测温测压元件的压力保持阀体安装在齿轮箱上,它将来自于主滑油过滤器的润滑油送往运动件润滑油系统;通过压力保持阀将部分润滑油引入阀动装置润滑油系统;通过瀑流将润滑油引入燃油泵驱动轴承室。压力保持阀用以建立预润滑油的压力并防止在预润滑状态下过多的润滑油进入阀动装置中。带偏心孔的盘片和间距控制环在瀑流内呈横向排列,当润滑油流过盘片时,润滑油交替穿过盘片中央的偏心孔,盘片的排列方式减少了进入燃油泵轴承室内的润滑油体积和压力。

4.6.8压力保持阀(代码:160VH)

|

技术参数:

制造商: Fa. MTU Friedrichshafen

型号: RS 25/3/60/s

开启压力: 3.0 bar

描述:该阀兼备压力保持、逆止和截止的作用,其具体作用可以通过方形手柄4控制凸轮2的位置。当凸轮处于正常位置时,弹簧推动滑动套筒5压紧控制凸轮,在油压达到弹簧整定压力时阀门开启,使阀瓣克服弹簧力向上运动,润滑油从入口经阀内流道不可逆的流向出口;如果控制凸轮移向测试位置时,弹簧被凸轮压缩,此时弹簧给阀瓣提供较大压力,使阀门关闭。在此过程中,必须通过方形手柄控制凸轮在测试位置,否则在弹簧力和滑动衬套的作用下,凸轮将自动回到正常状态。

4.6.9加压阀 (代码:157/158/159VH)

|

技术参数:

制造商: Fa. MTU, Friedrichshafen

开启压力: 1.5 bar

描述:加压阀安装在配送腔内,它由阀体、阀瓣和弹簧组成。阀瓣和弹簧由阀体支撑,弹簧衬套安装在阀杆上由调整螺母固定,阀门的开启压力由调整螺母进行调整。

运行:润滑油从阀体内的孔道进入阀头并在阀头处建立压力,当该压力达到阀门开启压力,阀瓣向右运动,将润滑油送入下游活塞冷却油道;当油压降到阀门开启压力以下时,阀门在弹簧力作用下关闭。

|

技术参数:

制造商: MTU, Friedrichshafen

开启压力: 0.15 ±0.05 bar

描述:该逆止阀安装在润滑油道中,以防止润滑油倒流。阀瓣由导向销4导向,导向销由滚花组件3的右侧表面支撑并由接头7定位。压缩弹簧靠圆盘6支撑,将靠其回复力将阀瓣压紧在阀座上,阀座处由塑胶垫片和呈90°的阀瓣共同密封。

运行:当润滑油从正方向流入阀门时,阀座被油压顶起向压缩弹簧的方向开启,此时,润滑油可以正常通过该阀门;当润滑油从反方向流入阀门时,弹簧力和润滑油压力共同作用将阀瓣压紧在阀座上,此时,润滑油被截止。

4.6.11逆止阀 (代码:179/180/181/182/183/184/185/186/187/188VH)

|

技术参数:

制造商: MTU, Friedrichshafen

开启压力: 0.23 bar ± 0.03 bar

描述:该逆止阀安装在润滑油道中,保证润滑油不倒流。阀瓣由安装在滚花接头1右端面上带导向销的垫片4导向,由连接螺母5压紧固定。弹簧右侧支撑在带导向销的垫片上将阀瓣压紧在阀座上,阀座处由密封垫片和锥形阀瓣共同密封。

运行:该逆止阀与其他逆止阀工作原理完全相同,这里不再叙述。

4.6.12限流器逆止阀(代码:161VH)

|

技术参数:

制造商: MTU, Friedrichshafen

开启压力: 8.5 bar

节流孔径: 0.7 mm

描述:该阀门与其他逆止阀相比在于其阀瓣内布置有横向、纵向两个节流孔,在正常情况下,润滑油从该小孔流过阀门;当进口油压升高并达到逆止阀开启压力时,逆止阀打开,使润滑油直接穿过阀门;而当油压恢复时,阀瓣在弹簧力作用下回座,润滑油仍通过阀瓣内的节流孔流向阀门的下游。

4.6.13润滑油系统温控阀(代码:150/151AJ)1 油水热交换器 9 阀腔

2 去油水热交换器 10 油配送腔

3 从油水热交换器出 11 从润滑油泵来

4 滑阀 12 去润滑油过滤器

5 温敏元件 13 从润滑油过滤器来

6 调节螺钉 14 去主润滑油道

7 螺纹 15 活塞冷却油通道

8 端盖螺母

技术参数:

制造商: MTU, Friedrichshafen

开启温度: 75 ± 2 ℃

全开温度: 87 ± 2 ℃

描述:润滑油系统温控阀的作用是控制润滑油的流向,以保证在柴油机运行时,润滑油温度迅速上升并维持在一定的温度水平。温控阀安装在油水热交换器上游的润滑油配送腔内,它由滑阀、温敏元件和调节螺钉组成,温敏元件内部装有热膨胀性液体,可以根据温度的变化改变体积,体积的变化被传递到滑阀上,致使润滑油进入对应的管道。滑阀由弹簧的弹力复位,当润滑油温度低时,去油水热交换器的油道被关闭,润滑油直接进入过滤器;当润滑油达到运行温度时,温敏元件控制滑阀位置,使部分润滑油进入油水热交换器,相应进入过滤器的润滑油就会减少;当温敏元件全开时,去过滤器的油道被关闭,润滑油全部进入油水热交换器。

5.1启动系统(引擎逆时针转动)1 启动空气管线 5 去蓄能器

2 控制空气管线 6 主压缩空气管线

3 启动阀 7 压缩空气

4 右侧缸头 8 启动空气分配器

描述:柴油机配备压缩空气启动系统。安装在柴油机自由端和驱动端各有一个启动空气分配器250/251DR,各自由左右两侧的凸轮轴驱动,空气分配器根据发火顺序通过启动阀620-639VA将启动空气送入气缸。为了能够正常启动柴油机,压缩空气管线内的截止阀必须打开且管线内的压力要达到启动要求。若柴油机接到启动信号或启动开关关闭,预润滑泵停运,压缩空气罐前的电磁三通阀250/251VA电流回路闭合,250/251VA开启,压缩空气到达二位三通控制阀250/251EL使该阀开启,压缩空气进入启动空气分配器,启动阀,涡轮增压机润滑油蓄能器和调速器蓄能器。压缩空气通过250/251EL的一条管线流过逆止阀292/293VA和自动节流器252EO进入压缩空气进气管线。增压机蓄能器的作用是对增压机进行强制润滑,调速器蓄能器的作用是迅速推动调速器,使其快速开启到启动油门位置。启动空气分配器的作用是将作为控制气体的压缩空气引到做功冲程开始缸的启动阀,启动阀被控制气体的压力开启,压缩空气进入气缸,强制活塞向下,与此同时,分配器又将控制气体送入下一气缸的启动阀,如此往复不断增加曲轴转速,直至柴油机启动。柴油机启动成功后,启动过程终止,电磁三通阀250、251VA关闭,去二位三通阀250/251EL的控制气体排出。在压缩空气进入电磁三通阀之前,部分压缩空气被引入涡轮增压机控制系统。系统内布置有减压阀257/258VA以限制压力。在涡轮增压机后侧弯管处的供气管线中,安装有安全阀(开启压力4.7bar),以防止超压。作为空气启动系统的冗余,在电磁启动系统失效时,还可以手动紧急启动。

5.1.1电磁三通阀(代码:250/251VA)1 电磁阀和连接器 A 启动空气

2 紧急手动控制 E 电子驱动

3 阀体 H 紧急手动控制

4 活塞 P 压缩空气

R 启动空气排出

技术参数:

制造商: Fa. Danfoss Industrieautomatik GmbH, Korntal-Münchingen

型号: EV344B 20B 34F NC100

最大开启压力: 40 bar

描述:该电磁三通阀用以密封和排空启动空气管线,由阀体和先导阀组成,阀体内包含一控制阀杆,控制活塞4由压缩空气驱动,带有紧急手动控制装置的先导阀由电磁阀控制,电磁阀在不通电情况下处于自然位置,此时压缩空气和弹簧一起控制先导阀,压缩空气进入控制活塞腔室并作用在活塞上,在弹簧弹力和压缩空气压力的共同作用下,使活塞上部的密封圈压紧在阀座上,关闭压缩空气行进管线并排空启动空气管线。当电磁阀通电,电磁力克服弹簧的弹力将活塞向上提起,先导阀开启,压缩空气管线打开。在电磁阀故障情况下,该三通阀可以手动打开。

5.1.2二位三通阀(代码:250/251EL)1 锁闭手柄 11 阀盖

2 手柄杆 12 滑动推杆

3 活塞推杆 13 限位开关

4 活塞 14 密封圈

5 阀体 15 排气阀

6 弹簧

7 限位凸缘 A 系统空气

8 阀杆 P 压缩空气

9 阀瓣 R 排气

10 导向衬套 Z 控制空气

技术参数:

制造商: Mannesmann Rexroth

开启压力:最大 40 bar

描述:该二位三通阀由压缩空气直接驱动并包括一个紧急手动控制装置。该阀的上半部分为操作部分,下半部分为控制部分,在自然状态下,上半部分的活塞和下半部分的阀瓣在弹簧压力的作用下向上压紧,与阀座密封,关闭压缩空气进入系统管线的同时通过阀瓣中间的排气阀排出系统内的空气,当控制空气从Z处进入阀体上部,活塞被向下推动,关闭排气阀,推动下半部分的阀瓣离开阀座,从而压缩空气得以进入系统。在控制气体切断前,该阀始终保持开启状态,在控制气源切断时,压缩弹簧将阀瓣重新压紧在阀座处,阀杆向上,开启排气阀将系统内的空气释放,阀瓣在压缩空气的压力下紧紧的密封在阀座上,增加了密封压力,将压缩空气通向系统的管线关闭。该阀上半部分设计作用为紧急手动控制,在操作前,先要将锁闭手柄1向上搬动,然后下压手柄杆开启该阀,压缩空气进入系统,在松开手柄后,阀门关闭,此时要将锁闭手柄搬回原位置,以防止误碰。限位开关安装在该阀的一侧,用于监测阀门的状态。

5.1.3启动空气分配器(代码:250/251DR)

|

技术参数:

制造商: Nova-Werke AG

描述:在柴油机启动时,启动空气分配器按柴油机发火顺序将压缩空气引入做功冲程始点对应缸的启动阀,分配器由分配器管线、分配盘、驱动轴和轴承等组成。分配盘上有一梯形孔,通过该孔与某一缸的启动阀接通将控制空气送入启动阀,启动阀开启,压缩空气进入汽缸,推动活塞向下运动。分配盘由曲轴带动旋转,使分配盘的缺口对准下一缸的启动阀,当柴油机启动成功后,启动程序结束,控制空气气源切断,分配盘与接触面分离,在分配器内自由旋转,分配器内的排气孔将通向启动阀的管线内的残余气体排出。

5.1.4启动阀(代码:620—639VA)1 滚花压盖 9 弹簧

2 密封圈 10 螺母

3 阀体 11 聚四氟乙烯环

4 活塞 12 密封环

5 密封圈

6 缸头

7 阀杆 A 控制空气

8 导向套 B 压缩空气

技术参数:

制造商: MTU, Friedrichshafen

阀门升程: 约 7 mm

描述:该启动阀为活塞控制的逆止阀,安装在缸头上,由阀体、阀杆、活塞和弹簧等组成。该阀由阀体内的导向套导向,弹簧由导向套和活塞支撑,活塞安装在阀杆上并由螺母紧固。弹簧迫使活塞向上并使阀瓣压紧在阀座上。控制气体与压缩空气之间由密封圈和聚四氟乙烯环密封,控制空气入口管安装在滚花压帽上。

运行:压缩空气通过缸头上的一条管线作用在阀头上,当控制空气进入活塞腔时,活塞被向下推动,阀门打开,压缩空气流入汽缸。若控制气体中断,活塞腔内的气体排空,弹簧的回复力将活塞向上推动,阀门关闭。

5.1.5 安全阀

|

技术参数:

制造商: MTU, Friedrichshafen

开启压力: 4.75 bar

描述:该阀由阀体、滑阀和阀盖组成,安装在高压增压空气进气联箱入口。阀体由螺栓固定在管道外侧,阀体底部的密封圈用以密封阀座,阀瓣由两个导向带支撑,弹簧安装在滑阀内侧与阀盖之间并将滑阀压紧在阀座上,弹簧压力由弹簧与滑阀之间的间隙调节装置调整,在起机时,如果进气管线内压力过大,滑阀被进气压力推向右侧,安全阀打开将部分气体排出;当管路内压力降低到安全阀开启压力以下时,弹簧回复力将阀门关闭。

5.1.6逆止阀(代码:292/293VA)1 压缩空气入口 5 阀盖

2 阀瓣 6 阀体

3 阀门导向 7 压缩空气出口

4 弹簧

技术参数:

制造商:KSB AG

型号: NORICHEM RYA

公称压力:PN 40

公称直径:DN 50

工作压力:max. 40 bar

开启压力:0.2 bar

描述:逆止阀由阀体和阀瓣组成,安装在压缩空气管线上,其阀体上的箭头用以标示内部介质的流动方向。阀瓣倾斜安装在阀体内,由阀盖上的阀门导向控制,安装在阀瓣和阀盖之间的弹簧将阀瓣压紧在阀座上,阀盖由加工在阀体上的凹槽准确的定位在阀瓣的中心线上并由螺栓紧固。

运行:当介质按正方向流过该阀时,介质压缩弹簧使阀门开启,介质正常通过阀门;当介质反向流动时,阀座被弹簧力和介质压力共同压紧在阀座上,从而阻止介质倒流。

5.2停机系统1 调速器 2 停机杆

1紧急关闭气源阀 2电磁铁

柴油机停运:柴油机可以由停运开关或监测系统关闭。在接到停机命令后,调速器的电磁回路将中断,压缩弹簧将调速器调整到停机位置使供油中断,燃油注入停止后柴油机自然关闭。

紧急停机:若电子停机系统故障,柴油机还可以通过调速器手动停运。

超速保护或电子停机开关:在出现超速等情况时,除调速器外,还可以通过紧急切断气源阀切断助燃空气停机。出现事故时,紧急切断气源阀的电磁阀关闭切断气源,但在再次启动柴油机前,必须将该阀开启。

柴油机安装在减振器的上方,减振元件安装在曲轴箱的左右两侧。柴油机发电机也同样坐落在减震振装置上。

6.1 主机弹性底座

|

技术参数:

制造商: MTU, Friedrichshafen

描述:柴油机由固定架、弹性元件和机座钢板等组成的柴油机基础支撑,固定架由螺栓安装在曲轴箱上,机座钢板则由螺栓连接在柴油机基础上,弹性元件的橡胶块安装在固定架和机座钢板之间,振动和冲击在由橡胶块和金属组成的弹性元件处被削弱,减少传递到柴油机基础上的振动量,每个弹性元件上的橡胶块定位螺钉的作用是防止过大的振动量造成弹性元件的损坏。

6.2 机座框架1 轴承架 4 固定件

2 挡板 5 机座钢板

3 锥形元件

技术参数:

制造商: MTU, Friedrichshafen

描述:轴承架由螺钉安装在底座上,机座钢板由螺栓安装在柴油机基础上,固定件和弹性锥形元件安装在机座钢板之间,挡板由锥形件支撑,锥形件将本应传递到柴油机基础上的部分振动和冲击吸收,尤其是在柴油机启动和停运的瞬间,减震非常重要。这些锥形元件自身靠橡胶材料制成的挡板作为缓冲器来降低振动。

7.1压缩空气供应系统1 压缩空气罐 7 安全阀

2 支架 8 入口阀

3 压力监测 9 压力表

4 压力开关(压缩机启动信号)(与现场不符) 10 压缩空气管线输水阀

5 压力开关(压缩机停机信号) 11 压缩空气罐输水阀

6 主阀 12 压力计接头

总述:压缩空气供应系统为集成度较高的系统。每台柴油机布置有两套互为冗余的压缩空气系统,用以储存压缩空气的三个空气罐平行卧式安装在支架上,罐子整体为圆柱状,其末端为圆弧形,入口处装有主隔离阀门6,由螺栓固定在罐子上。压缩空气由空压机产生,经进气管线逆止阀和入口阀进入压缩空气储存罐,在柴油机启动时,压缩空气从主阀6流出并通过出口逆止阀进入启动空气系统,出口逆止阀的作用是防止空气从一个气罐进入另一个气罐,进气管线内的逆止阀的作用则是在压缩机停机时防止气罐内的压缩空气倒流回压缩机内。每个气罐底部装有一疏水阀11并通过管线连接到疏水总阀10处,用以排出气管内的凝结水。主阀上布置有安全阀7,其作用是防止气罐超压。每个气罐的主阀处布置有压力表,用以显示气罐内的压力。压力开关4和5的作用分别是根据气罐出口总管内压力的变化,自动控制空压机的启停。

7.1.1电磁阀(代码:300/301EF)

|

技术参数:

制造商: Elektroteile GmbH, Oberuhldingen/Bodensee

型号: A 07 02 001 04

电压: 24 VDC ±20 %

额定电流: 1.42 A

保护: IP 65

张力: 59 N

描述:当电磁阀被激励,该衔铁被电磁力作用向壳体动作,复位弹簧被拉伸,复位弹簧安装在电机壳体的封闭端,当电磁铁失电时,衔铁被弹簧回复其初始位置。导向杆的自由端由机械设备附属机构的螺纹孔支撑,桥式整流器安装在连接端子和盘片中间,在电机极性接反的情况下迅速关闭,并在电磁阀失电时产生感应电流。

7.1.2自动限流器(代码:252EO)1 中间垫块 6 O环

2 阀体 7 控制孔

3 压力弹簧 8 压缩空气入口

4 滑阀 9 衬套

5 去引擎的压缩空气 10 滑阀导向环

技术参数:

制造商: MTU, Friedrichshafen

开启压力:最大 40 bar

控制气体:启动空气

描述:自动限流器由阀体、阀盖、滑阀和压缩弹簧组成,用以自动控制气体流量。滑阀由活塞导向环密封并被压缩弹簧控制在其初始位置。

运行:空气进入自动限流器后来到滑阀控制的狭窄横截面处,与此同时,空气经过入口处的控制孔7进入滑阀右侧空腔,此时滑阀处于压缩弹簧和空气压力两个力的控制下,从而决定阀门的开度,控制空气流量。

7.1.3减压阀(代码:257/258VA)1 安全阀 2 控制弹簧

3 膈膜 4 入口阀

E 通风孔

技术参数:

制造商: MTU, Friedrichshafen

开启压力: 40 bar

工作压力: 6 bar

描述:该减压阀的作用是将较高的进口压力降低到较低水平,其工作过程是通过控制弹簧2控制阀门开度得以实现的。压缩空气从P侧进入到A侧压力降低,在此过程中,压缩空气通过膜片下部的连接口进入到膜片左侧,当气体压力达到控制弹簧的整定压力时,入口阀4开启将阻塞从P到A的气体通道,A侧气体的压力降低,降压后的气体又重新进入膈膜左侧进行反馈,如此往复直至A侧气体压力达到预设压力为止。安全阀1的作用是防止A侧气体超压。

7.1.4二位三通电磁阀(属于:200VC)

1 电磁铁终端套管 5 阀体

2 衔铁 6 下阀座

3 电磁阀 7 上阀座

4 接头 8 阀杆

技术参数:

制造商: Herion-Werke

型号: 240 1178.1008

工作电压: 24 V

工作压力: 0 bar 到 10 bar

描述:该电磁阀由电子激励,用以连接通道1和2(或2和3),该阀的机械部分安置在阀体5当中,电磁阀通过接头4连接到阀体上。

运行:当电磁阀未被激励时,弹簧通过心轴和衔铁将阀瓣压紧在下阀座上,通道3被关闭,通道1和2连通。当电磁阀被激励时,电磁力将心轴和衔铁向上拉动,使阀瓣与上阀座贴合,通道1被关闭,通道2和3被连通。

7.1.5 阀组1 手动紧急控制 8 连接孔板

2 连接器

3 二位五通电磁阀 A B 下游管线接口

4 线路图 R S 阀组通风

5 先导阀 R1 先导阀通风

6 二位五通主阀

7 消音器 (灰尘过滤器) P 压缩空气

技术参数:

型号: 五组二位五通阀

工作压力:最大 10 bar

工作电压: 24 V DC + 50% / - 25%

占空系数:100 %

描述:该阀组由五个平行布置在连接孔板8上的二位五通电磁阀组成,每个二位五通阀又由电子驱动的先导阀和气压驱动的主阀组成。先导阀的连接线安装在一个19针的连接器上。当阀门未动作时,压缩空气经P通过接口B流入其下游管线,接口A及其下游管路通过消音器R排气。如果先导阀被激励,它将释放先导空气进入主阀,使主阀开关动作,压缩空气从入口P经接口A流入下游管线,接口B及其下游管线通过消音器S排气。如果先导阀的电子激励失灵,还可以通过手动紧急控制1打开相应先导阀。

7.1.6活页阀(代码:200VC)1 阀头 7 阀门驱动件

2 活塞杆 8 压缩弹簧

3 密封圈 9 控制气体

4 密封圈支撑

5 活塞 E 通风

6 电磁阀 Z 控制气源

技术参数:

制造商: MTU, Friedrichshafen

控制气体压力: 6 bar

描述:该活页阀为气动阀,由200VC的二位三通阀控制,如果电磁阀6被激励,在正常状态下通过电磁阀的控制空气就会被关闭,活页阀将在弹簧力的作用下保持开启位置,柴油机的冷却水可以流过该阀;如果电磁阀未被激励,控制空气通过阀门驱动件7作用在活塞左侧,克服弹簧力迫使活塞向右侧移动,活塞通过活塞杆带动阀头,使阀头压紧在密封圈3上,活页阀关闭。带有嵌入式密封圈的支撑件4的作用是将活塞杆左右侧的冷却水和控制空气分离开。

7.1.7蓄能器(代码: 300/301/302/303/304/305/306/307 BG)

|

技术参数:

制造商: Festo Pneumatik KG, Esslingen

干预压力:最大 10 bar

描述:该蓄能器为双向气动控制,轴承盖和端盖将汽缸体夹在中央,由四根螺杆及锁紧螺母紧固,推力杆1靠轴承盖中心孔导向,滑道处有密封圈密封,推力杆与汽缸内部的活塞相连,活塞两侧都布置有进气孔,可调的节流器安装在两侧的端盖上,节流器上调整螺钉2的作用是调整工作后推力杆及活塞末端的位置。

运行:如果压缩空气作用在活塞的一侧,活塞的另一侧排气,推力销向与作用方向相反一侧运动,在压缩空气作用后不久,活塞将轴承盖或端盖上的排气孔关闭,防止剩余空气迅速排出,这部分空气在汽缸末端被活塞压缩,减缓活塞的运动,为了使末端位置可以达到,该气室通过节流器缓慢排空。

7.1.8 蓄能器(代码:151CO)1 端盖 11 润滑油出口

2 汽缸 12 旋塞

3 螺栓 13 润滑油入口

4 接头 14 滑阀

5 压缩空气 15 弹簧

6 蓄能器基础 16 减压阀

7 弹簧座 17 结构图

8 活塞 18 聚四氟乙烯环

9 弹簧 19 密封环

10 逆止阀

技术参数:

制造商:MTU, Friedrichshafen

名义容量: 油 0.5L

名义容量: 气 0.4 L

工作压力:气侧最大 40 bar

工作压力:油侧约 3bar

干预压力:约 7 bar

描述:该蓄能器为油压蓄能器,安装在预润滑系统中,通过压缩空气驱动。汽缸、端盖和蓄能器基础由螺栓连接,密封圈安装在汽缸、端盖和基础之间,活塞安装在气缸内并由弹簧压紧在蓄能器基础6上,蓄能器的端盖密封润滑油,其基础密封压缩空气,润滑油的出入孔道布置在端盖上,孔道内安装逆止阀控制润滑油的流向,润滑油出口处布置有减压阀,当达到干预压力时,关闭油道出口,压缩空气接头安装在蓄能器基础上。

运行:压缩空气通过接头4进入蓄能器,活塞在空气压力作用下向左运动,迫使润滑油流出蓄能器并通过孔道作用在滑阀上,润滑油的入口由逆止阀密封,当出口润滑油压力达到干预压力时,滑阀向上运动,关闭出口孔道;在润滑油压力降低后,滑阀在弹簧力作用下恢复到其初始位置,将出口孔道开启。在柴油机启动过程结束后,压缩空气终止,活塞在弹簧力作用下恢复其最初位置,汽缸内的油腔被预润滑系统充满,润滑油出口靠逆止阀关闭。

7.1.9 蓄能器(代码:150CO)1 端盖 6 垫片

2 汽缸 7 蓄能器基础

3 弹簧 8 压缩空气

4 密封圈 9 润滑油入口

5 活塞 10 润滑油出口

技术参数:

制造商:MTU, Friedrichshafen

额定容量: 油1.5 L

额定容量: 气1.5 L

工作压力: 气侧最大40 bar

油侧约3 bar

描述:该蓄能器与预润滑油系统相连,由增压空气激励。端盖、气缸和基础由螺栓连接,端盖和气缸由O圈密封,基础与气缸间由垫片密封。气缸中布置有活塞和弹簧,蓄能器端盖侧为油强,基础侧为气腔,润滑油出口油管与端盖镙接,润滑油入口布置在缸体外侧,进出口油道中安装逆止阀,用以决定润滑油流向。压缩空气入口管则安装在蓄能器基础上。

运行:压缩空气通过入口管线进入蓄能器空气侧,活塞被压缩空气向左推动,强制蓄能器油腔内的润滑油流出,此时润滑油入口由逆止阀截止。在启动结束时,压缩空气中断,弹簧将活塞恢复至其初始位置,油腔内又会被预润滑油所充满。

7.1.10 联轴器1 钢弹簧联轴器 10 内部构件

2 GFL联轴器 11 Clamping ring

3 发电机轴 12 引擎侧法兰

4 弹簧杆 13 曲轴

5 发电机侧法兰 14 弹簧片

6 带驱动环的外部元件

7 内部构件 Z 供油油道

8 中间管 R 回油

9 中心星形架

技术参数:

制造商: Geislinger & Co.

型号: F63/7,5/36U + GFL S63F6

重量:约 985 kg

描述:引擎的动力通过驱动端联轴器传递到发电机。它由一个钢弹簧联轴器和一个弯曲耦合器a flexural coupling,两个联轴器间由中间管8连接。钢弹簧联轴器为液压减震联轴器,扭矩的传递以及振动的降低是靠放射状布置在星形架上的弹簧片实现的,板簧将联轴器的星形架和外部构件连接起来,其结构和作用原理与减震器相同此处不再叙述。

GFL联轴器补偿适当的轴向、径向以及角位移,弹簧杆安装在其内部构件和外部构件之间,联轴器用螺栓连接在发电机法兰上。

第三章 柴油机定期试验 5.1低功率试验(PTXLHP/Q01) 5.1.1试验目的核对:

起动顺序以及电压和频率调节均能正确地履行其功能。

从外电源切换到内电源。

5.1.2试验周期本试验应每二月进行一次。

5.1.3 存在的风险/对策 若冗余系列不可用并且不能向重要装置的辅助设备供电,则不能进行本试验。

在电网受扰动的运行期间(例如狂风暴雨时),应避免进行本试验。

确保灭火系统(JPV)完好可用。

LNA,LNB,LNC 和LND 盘均由其逆变器供电。

带负荷(低功率下试验柴油发电机组:40%Pn 运行的最短时间为1 小时;必要时,该时间

可延长直至变化的物理参数均已稳定为止。

乏燃料水池中,已装载有乏燃料,试验过程中及试验结束后,要确保PTR001P0 投入运行。

如果PTR 正以双泵双热交换器方式运行,则在试验前,需将PTR 运行方式改为单泵双热交

换器运行方式,试验结束后,应尽快恢复PTR 的双泵双热交换器的运行方式,以防止乏料

池最大温度超过50°C 要求(参见SPTR001 规程)。

如果有RGL002AA 存在,不能进行本试验;否则,试验将导致落棒。

5.1.4操作过程介绍的操作过程以柴油机就地操作为主,主要步骤如下:

试验前柴油机状态及参数检查记录;

主控模拟低电压启动柴油机,就地核对电压、频率及下游负荷失电带载情况;

“柴油发电机组允许停运”按钮按下,就地将选择开关置于“就地”位置,核对设

备状态;

切换001/002PO 运行;

核对柴油机冷却水出口温度达到80℃时冷却风机启动;

柴油机稳定运行1 小时后状态参数检查记录;

通知主控,通过就地停运柴油机;

核对柴油机辅机设备停运启动正常。

5.2满功率试验 5.2.1试验目的验证柴油发电机组向专设应急安全设备提供额定功率的能力。本试验应通过LGB 母线将柴油发

电机组联结到厂外辅助电网来进行。

5.2.2试验周期试验应每年进行一次或至少在每次换料冷停堆时进行。

5.2.3存在的风险/对策 若冗余系列不可用并且不能向重要装置的辅助设备供电,则不能进行本试验;

在电网受扰动的运行期间(例如:狂风暴雨),禁止进行本试验;

确保灭火系统(JPV)完好可用;

确保LGB001JA 已闭合;

配电盘LNA,LNC 均由逆变器供电;

带额定负荷运行的最短时间为1.5 小时。

5.2.4操作过程介绍的操作过程以柴油机就地操作为主,主要步骤如下:

试验前柴油机状态及参数检查记录;

隔离每台柴油机的1 条启动空气管线,偶数大修隔离A列,奇数大修隔离B列;

主控手动启动柴油发电机组,就地核对启动时间、电压和转速,并通过同步耦

合控制台将柴油发电机组连接到外部电网上,要求电压差为0,两个频率必须相同;

“柴油发电机组允许停运”按钮按下,核对辅机设备状态;

切换001/002PO 运行;

将选择开关设置到“LOCAL”位置,手动升负荷,手动调节有功功率,手动调节无功功率,直至负荷达到满功率6MW;

额定满功率下燃油油耗测量:记录日用油箱油位变化20%前后的时间,然后计算油耗;

在6MW 的运行期间调节有功和无功,保持其负荷的稳定性;

核对柴油机冷却水出口温度达到80℃时冷却风机启动;

柴油机稳定运行1.5 小时后状态参数检查记录(6 个功率平台);

通知主控,通过就地停运柴油机;

核对柴油机辅机设备停运启动正常。

5.3 厂用电运行情况下柴油发电机组启动检查(PTXLHP/Q03) 5.3.1 试验目的检查:

GEW开关没有合上,同时LHA 配电盘低压情况下发电机组的启动;

压缩空气罐充注时间。

5.3.2试验周期每年一次或至少在每次换料大修时做一次。

5.3.3存在的风险/对策 如果备用系统不可用,不能提供机组的基本供电的话,本试验不能进行。

电网受干扰(如雷雨)期间本试验不能进行。

确保防火系统(1JPV)可用。

LNA、LNC 或LNB、LND 由其逆变器供电。

将发电机组空载运行时间减至最短,以避免柴油机燃烧室异常积炭。

5.3.4操作过程介绍的操作过程以柴油机就地操作为主,主要步骤如下:

试验前柴油机状态及参数检查记录;

通过模拟LHA 或LHB 配电盘低电压信号启动柴油机,就地核对电压、频率及下游负荷失电带载情况;

取掉的短接线,按下“柴油发电机组允许停运”按钮,将选择开关置于“就地”位置,并通过就地停运柴油机;

就地将选择开关置于“远控”位置,检查辅机设备状态,并进行压缩空气罐充注试验;

进行空气充注试验检查,将空气瓶压力释放至35bar,观察空压机启动并将气瓶压力提高至40bar的时间。

5.4启动用压缩空气罐的充注试验(PTXLHP004) 5.4.1试验目的检查柴油发电机组启动用压缩空气罐的充注时间。

5.4.2试验周期每换料周期一次。

5.4.3风险分析 压力高,排气时注意安全。

试验时噪音极大,注意佩带护耳设备。

5.4.4操作过程 核对LHP 或LHQ 系统在线已完成;

检查两台空压机已送电;

气瓶的充注试验:开启储气罐疏水阀,压力降至约35 bar 时空压机自动启动,压力降至

32 bar 时报警出现;

关闭气瓶疏水阀,压力升至32 bar 时报警消失;

气瓶压力从35 bar 升至40 bar 所需要的连续充注时间≤10 分钟;

5.5日用燃油罐紧急排油试验(PTXLHP005)(应该不存在了) 5.6低功率试验(PTXLHP/Q006) 5.6.1试验目的 柴油发电机组启动顺序以及电压和频率调节均能正确地履行其功能

从外电源切换到内电源

5.6.2试验周期每两月一次。

5.6.3风险分析 若冗余系列不可用并且不能向重要装置的辅助设备供电,则不能进行本试验;

在电网受扰动的运行期间(例如狂风暴雨时),应避免进行本试验;

确保灭火系统(JPV)完好可用;

LNA,LNB,LNC 和LND 盘均由其逆变器供电;

带负荷低功率下试验柴油发电机组:40%Pn 运行的最短时间为1 小时,必要时,该时间可延长直至变化的物理参数均已稳定为止;

乏燃料水池中,已装载有乏燃料,试验过程中及试验结束后,要确保PTR001PO 投入运行;

如果有RGL002AA 存在,不能进行本试验,否则,试验将导致落棒;

试验会引起KRT 部分通道跳闸,请在试验前通知辐射防护人员,并要求他们在试验结束后恢复;

试验过程中有从柴油机切回LGB 不成功的风险,若遇此情况,请切回柴油机带载,并通知维修部门;

手动启动柴油机后,现场应尽快完成“空载启动后的操作与检查”,空载运行时间要小于10 分钟,以避免因低负荷燃油燃烧不充分在气缸积碳;

在“试验准备”中按正常方式停运试验列DEG 制冷机,避免制冷机在电源切换时失电跳闸,失去“后润滑”而损坏轴承。DEG 制冷机停运一分钟后才可进行引起本列电源切换的操作;

在柴油机带载运行期间,加强对柴油机的监视,防止出现柴油机单机运行。柴油机单机运行的判断方法和处理措施见FOI。

5.6.4操作过程介绍的操作过程以柴油机就地操作为主,主要步骤如下:

试验前柴油机状态及参数检查记录;

主控通过模拟低电压信息自动启动柴油机,就地核对电压、频率及下游负荷失电带载情况;

“柴油发电机组允许停运”按钮按下,就地将选择开关置于“就地”位置,核对主机、辅机设备状态;

后续操作与检查中,如果任何一步与预期结果不同,都要立即通知主控操纵员;柴油发电机组空载运行的时间要小于10 分钟,以避免气缸积碳。

切换001/002PO 运行;

核对柴油机冷却水出口温度达到80℃时冷却风机启动;

功率运行期间,要密切监视设备运行情况,并与主控保持密切的联系,发现异常,立刻通知主控室操纵员;

柴油机稳定运行1 小时后状态参数检查记录;

通知主控,通过就地停运柴油机;

核对柴油机辅机设备停运启动正常。

5.6.5柴油机与电气盘LHA并网延迟时间检查(PTXLHP007)(不清楚试验过程)

400-100-8969 15088860848

0574-26871589 15267810868

0574-26886646 15706865167

0574-26871569 18658287286

English

English Espaol

Espaol Franais

Franais 阿拉伯

阿拉伯 中文(简)

中文(简) Deutsch

Deutsch Italiano

Italiano Português

Português 日本

日本 韩国

韩国 български

български hrvatski

hrvatski esky

esky Dansk

Dansk Nederlands

Nederlands suomi

suomi Ελληνικ

Ελληνικ 印度

印度 norsk

norsk Polski

Polski Roman

Roman русский

русский Svenska

Svenska